Les tubes en PTFE sont disponibles sous deux formes principales : souples et rigides, chacune étant adaptée à des besoins spécifiques.

Cet article explore les principales différences entre les tubes en PTFE souples et rigides, examine leurs avantages et leurs limites respectifs, et offre des conseils pour choisir le type le plus adapté à votre projet.

1. Définition des tubes PTFE souples et rigides

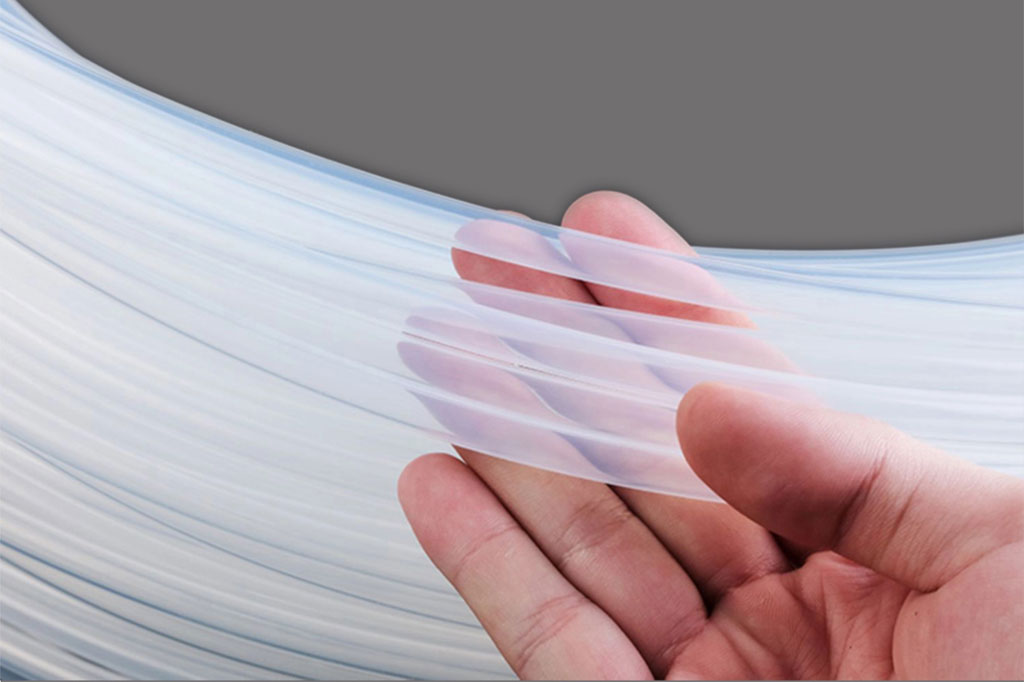

Tube flexible en PTFE

Les tubes PTFE souples sont fabriqués à l’aide d’un procédé d’extrusion qui permet d’obtenir un tube continu à paroi mince. Ils peuvent être pliés à la main ou acheminés à travers des chemins complexes sans se plier, ce qui les rend idéaux pour les systèmes dynamiques ou les espaces confinés.

Tubes rigides en PTFE

Les tubes rigides en PTFE sont produits par un procédé d’extrusion à piston qui permet d’obtenir un tube plus épais et plus rigide. Bien qu’ils soient encore plus souples que de nombreux autres polymères, leur principale caractéristique est leur stabilité dimensionnelle et leur résistance à la déformation sous pression.

2. Comparaison des propriétés des matériaux

| Propriété | Tube flexible en PTFE | Tubes rigides en PTFE |

|---|---|---|

| Épaisseur de la paroi | Typiquement 0,5-2,0 mm | Typiquement 1,5-5,0 mm |

| Rayon de courbure minimal | Aussi peu que 5 fois le diamètre extérieur | Généralement ≥10× diamètre extérieur |

| Résistance à la traction | Plus faible (en raison de parois plus minces) | Plus élevé (parois plus épaisses) |

| Pression nominale | Modéré (à température ambiante) | Plus élevé (surtout à faible T) |

| Plage de température | -200 °C à +260 °C | -200 °C à +260 °C |

| Chemical Resistance | Excellent | Excellent |

| Rigidité diélectrique | ~60 kV/mm | ~60 kV/mm |

| Résistance à l’abrasion | Modéré | Plus élevé |

3. Tubes flexibles en PTFE

3.1 Fabrication et structure

Les tubes flexibles en PTFE sont généralement extrudés à la presse ou à la pâte pour produire un tube à paroi mince et à alésage lisse. Ils sont souvent soumis à un traitement de recuit afin de soulager les contraintes internes, ce qui permet de les enrouler ou de les plier sans les fracturer.

3.2 Avantages

- Facilité d’installation : peuvent être acheminés autour des coudes et des obstacles sans raccords supplémentaires.

- Légèreté : la faible épaisseur des parois réduit le poids global du système.

- Absorption des vibrations : la flexibilité aide à amortir les vibrations mécaniques et réduit les contraintes sur les raccords.

- Rentabilité : généralement moins de matière par unité de longueur, ce qui réduit les coûts des matières premières.

3.3 Limitations

- Contraintes de pression : la finesse des parois limite la pression de service maximale, en particulier à des températures élevées.

- Risque de pliage : les coudes prononcés inférieurs au rayon de courbure minimal peuvent provoquer des plis et restreindre le débit.

- Tolérance dimensionnelle : des tolérances légèrement plus larges peuvent affecter les applications nécessitant un contrôle précis des fluides.

3.4 Applications courantes

- Chromatographie liquide et instrumentation analytique

- Lignes pilotes pneumatiques et hydrauliques

- Lignes d’échantillonnage chimique

- Encapsulation de câbles dans la robotique

4. Tubes rigides en PTFE

4.1 Fabrication et structure

Les tubes rigides en PTFE sont extrudés avec des parois plus épaisses, puis étirés ou étiqués afin d’obtenir des tolérances dimensionnelles plus strictes. Certaines qualités sont soumises à un frittage post-extrusion afin de stabiliser davantage le matériau.

4.2 Avantages

- Haute résistance à la pression : les parois plus épaisses résistent à des pressions internes nettement plus élevées, même à des températures élevées.

- Dimensions précises : les tolérances plus strictes permettent un contrôle précis du débit et la compatibilité des raccords.

- Support structurel : conserve sa forme sous des charges mécaniques et réduit le besoin de supports externes.

- Faible perméabilité : les parois plus épaisses réduisent la perméation des gaz et des vapeurs, ce qui est avantageux pour les applications sensibles.

4.3 Limitations

- Flexibilité réduite : le rayon de courbure plus important nécessite des raccords ou des coudes formés lors de l’installation.

- Coût plus élevé : la quantité de matériau et le traitement plus important augmentent le coût unitaire.

- Complexité d’installation : peut nécessiter des coudes sur mesure ou des supports supplémentaires.

4.4 Applications courantes

- Systèmes d’injection chimique à haute pression

- Lignes d’échantillonnage pour chromatographie en phase gazeuse

- Équipements de fabrication de semi-conducteurs

- Isolation électrique haute tension

5. Comparaison récapitulative

| Critère | PTFE flexibles | PTFE rigide |

|---|---|---|

| Flexibilité d’installation | Excellent | Limitée |

| Pression nominale | Jusqu’à ~300 psi (varie en fonction du diamètre extérieur) | Jusqu’à ~1 000 psi ou plus |

| Performance en matière de température | -200 °C à +260 °C | -200 °C à +260 °C |

| Précision dimensionnelle | ±0,05 mm | ±0,02 mm ou mieux |

| Coût par mètre | Plus bas | Plus élevé |

| Exigences en matière de soutien | Minimal | Souvent nécessaire |

| Résistance au pliage | Plus bas | Plus élevé |

6. Sélectionner le bon tube en PTFE

Lorsque vous choisissez entre un tube en PTFE flexible et un tube en PTFE rigide, évaluez les facteurs suivants :

- Exigences en matière de pression et de température – Pour les conduites à haute pression ou les opérations proches de la limite supérieure de température du PTFE, les tubes rigides sont généralement plus sûrs.

- Complexité du cheminement – Si le cheminement du tube nécessite des coudes serrés ou des mouvements fréquents, les tubes flexibles sont préférables.

- Précision dimensionnelle – Les applications exigeant des débits précis ou un déplacement de volume minimal (par exemple, la chromatographie) bénéficient des tolérances plus strictes des tubes rigides.

- Vibrations et mouvements – Les tubes flexibles absorbent mieux les vibrations et prolongent la durée de vie des raccords dans les systèmes dynamiques.

- Contraintes budgétaires – Pour les projets à budget limité où la pression extrême n’est pas un facteur déterminant, les tubes flexibles peuvent permettre de réaliser des économies.

- Considérations chimiques et électriques – Les deux types offrent une résistance chimique et une rigidité diélectrique équivalentes ; le choix dépend principalement de facteurs mécaniques.