Les tiges en PTFE sont couramment utilisées dans des secteurs tels que l’industrie chimique, l’isolation électrique, l’industrie alimentaire et pharmaceutique, ainsi que la construction mécanique. Les tiges en PTFE sont généralement fabriquées selon deux procédés principaux : l’extrusion et le moulage. Chaque méthode présente des avantages, des inconvénients et des applications spécifiques.

Il est essentiel de comprendre les différences entre les tiges en PTFE extrudées et moulées afin de choisir le matériau le mieux adapté à vos besoins spécifiques en matière d’ingénierie ou de fabrication.

1. Qu’est-ce qu’une tige en PTFE extrudée ?

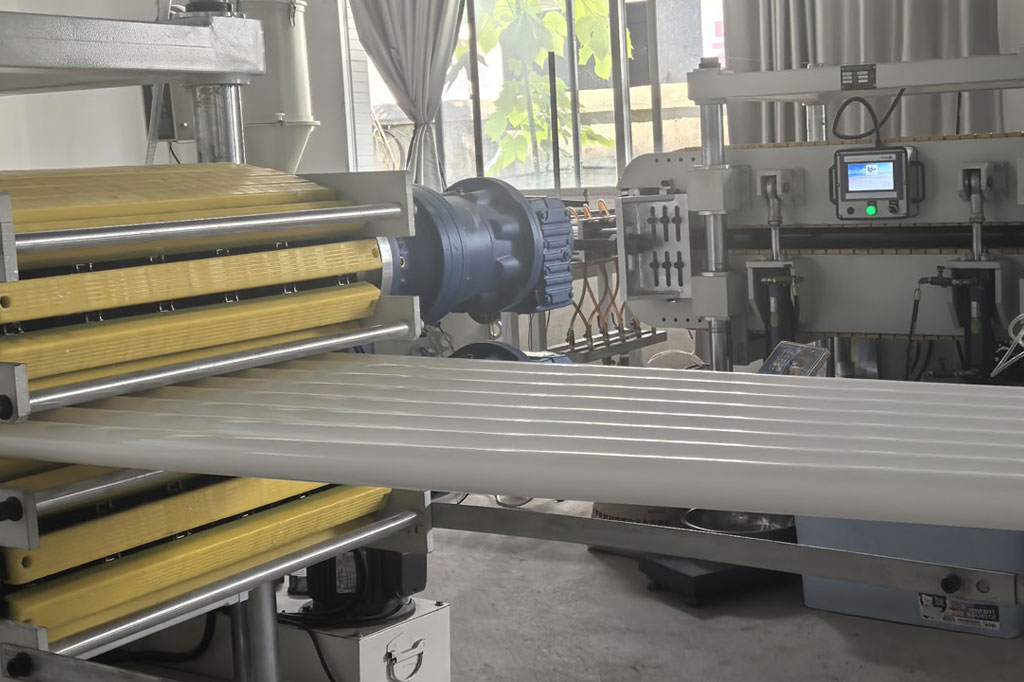

La tige en PTFE extrudé est produite en forçant la résine PTFE à travers une filière sous haute pression. Ce processus continu permet d’obtenir des tiges de différentes longueurs et diamètres, généralement compris entre 3 mm et 150 mm (1/8 pouce à 6 pouces). Le processus d’extrusion est généralement réalisé par extrusion de pâte, à l’aide d’une poudre de PTFE fine lubrifiée.

Avantages de la tige en PTFE extrudé :

- Cohérence : convient pour les grandes longueurs et les diamètres uniformes.

- Flexibilité : plus souple et légèrement plus douce que les tiges moulées.

- Économique : généralement moins coûteux grâce au procédé de production en continu.

- Finition de surface : présente généralement une finition de surface plus lisse.

Inconvénients des tiges en PTFE extrudé :

- Résistance mécanique inférieure à celle du PTFE moulé.

- Plus susceptible de se déformer sous une charge lourde ou une contrainte élevée.

- Diamètre maximal limité, car les grandes dimensions sont difficiles à extruder.

2. Qu’est-ce qu’une tige en PTFE moulé ?

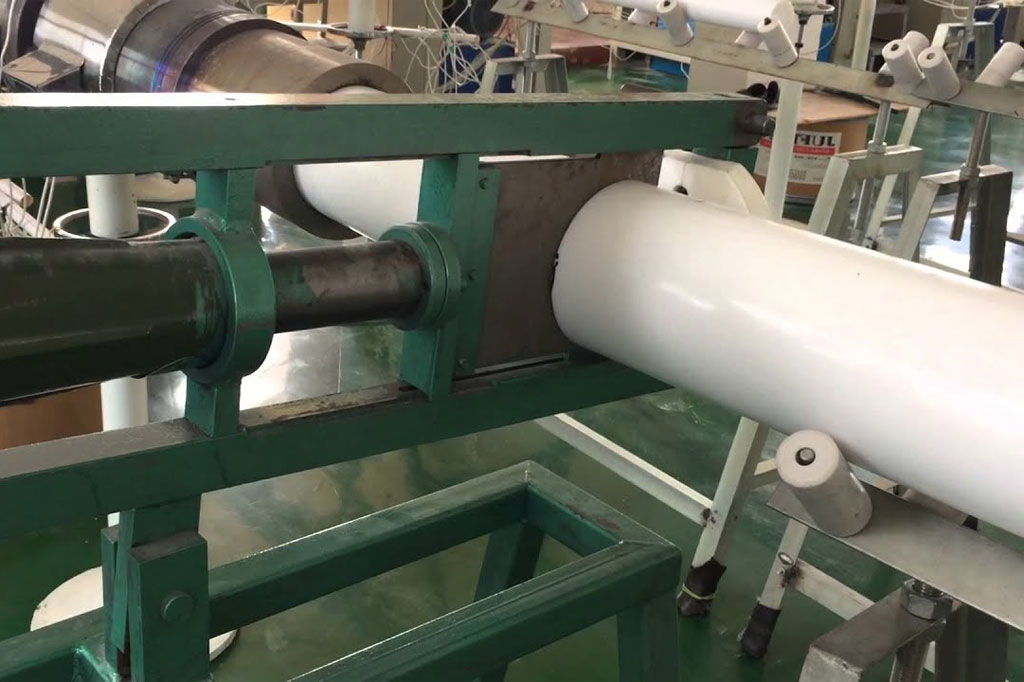

La tige en PTFE moulé est fabriquée à l’aide d’un procédé de moulage par compression dans lequel la poudre de PTFE est placée dans une cavité de moule et comprimée sous haute pression, puis frittée (chauffée) à haute température. Ce procédé discontinu est utilisé pour créer des tiges de plus grand diamètre, généralement jusqu’à 300 mm (12 pouces) ou plus.

Avantages de la tige en PTFE moulé :

- Haute résistance et densité : offre une plus grande résistance à la compression et une meilleure intégrité structurelle.

- Meilleure stabilité dimensionnelle : convient aux applications impliquant des charges ou des contraintes plus élevées.

- Dimensions personnalisées disponibles : peuvent être adaptées à des applications plus épaisses et plus résistantes.

- Faible déformation : plus résistantes au fluage et à l’écoulement à froid.

Avantages des tiges en PTFE moulées :

- Coût plus élevé en raison d’une production par lots plus lente.

- Plus fragiles dans les diamètres plus fins.

- La finition de surface peut nécessiter un usinage ou un polissage supplémentaire.

3. Différences clés entre les tiges en PTFE extrudées et moulées

| Propriété | Tige en PTFE extrudé | Tige moulée en PTFE |

|---|---|---|

| Processus de production | Extrusion continue | Moulage par compression et frittage |

| Coût | Plus économique | Généralement plus cher |

| La force | Résistance mécanique plus faible | Résistance mécanique plus élevée |

| Longueur | Disponible en longueurs plus importantes | Longueurs standard plus courtes |

| Gamme de diamètres | Généralement jusqu’à 150 mm | Typiquement de 100 mm à 300 mm |

| Finition de la surface | Plus lisse | Peut nécessiter un post-usinage |

| Flexibilité | Plus flexible | Plus rigide |

| Porosité | Légèrement plus poreux | Plus dense et moins poreux |

| Applications | Electrical insulation, light-duty seals, bearings | Structural components, high-load seals, valve seats |

4. Applications

Applications des tiges extrudées en PTFE :

- Bagues et roulements dans des applications à faible charge

- Plaques coulissantes et entretoises

- Isolants électriques

- Joints et garnitures d’étanchéité pour basse pression

- Composants de tuyauterie pour la manipulation de fluides non critiques

Les tiges extrudées sont idéales pour les applications qui privilégient la résistance chimique, le faible coût et les longueurs continues plutôt que la résistance mécanique.

Applications des tiges en PTFE moulé :

- Joints et joints d’étanchéité à usage intensif

- Sièges et revêtements de vannes dans des environnements à haute pression

- Composants soumis à des charges

- Patins et guides d’usure haute performance

- Isolants électriques haute tension

Les tiges en PTFE moulé sont préférées lorsque la stabilité dimensionnelle, la résistance mécanique et la résistance à la charge sont essentielles.

5. Comment choisir : tiges en PTFE extrudé ou moulé ?

Le choix entre les tiges en PTFE extrudé et moulé dépend de plusieurs facteurs :

- Exigences mécaniques : si votre application nécessite une rigidité structurelle ou une résistance à des charges de compression élevées, optez pour le PTFE moulé.

- Besoins dimensionnels : pour les longueurs continues ou les petits diamètres, le PTFE extrudé est plus adapté.

- Contraintes budgétaires : le PTFE extrudé est généralement plus économique et plus facilement disponible.

- Besoins en matière d’usinage : le PTFE moulé offre une plus grande densité de matière, ce qui peut être avantageux pour l’usinage de précision et les tolérances dimensionnelles.

- Qualité de surface : si vous souhaitez obtenir une surface plus lisse directement à partir de la tige, le PTFE extrudé offre généralement de meilleures finitions initiales.

6. Comparaison de l’usinabilité

Les tiges en PTFE extrudé et moulé sont faciles à usiner à l’aide d’outils standard. Cependant, leurs propriétés différentes peuvent influencer la facilité et les résultats de l’usinage.

- PTFE extrudé : plus facile à usiner en raison de sa densité plus faible, mais peut se déformer légèrement lors d’opérations agressives.

- PTFE moulé : offre des coupes plus précises et une meilleure stabilité dimensionnelle, mais peut être plus cassant et abrasif pour les outils.

Lorsque des tolérances serrées ou une déformation minimale sont requises, le PTFE moulé est souvent le meilleur choix, même s’il est plus difficile à usiner.

7. Considérations relatives au coût

Dans la plupart des cas, les tiges en PTFE extrudé sont moins chères car elles sont produites en continu, ce qui réduit la main-d’œuvre et le temps de production. Cependant, l’avantage en termes de coût diminue lorsque de grands diamètres ou une résistance mécanique élevée sont nécessaires, cas dans lesquels les tiges en PTFE moulé offrent une meilleure valeur à long terme malgré des coûts initiaux plus élevés.