Les revêtements jouent un rôle essentiel dans divers secteurs industriels, protégeant les surfaces contre l’usure, la corrosion et les dommages chimiques tout en leur conférant des propriétés fonctionnelles telles qu’un faible coefficient de frottement ou une meilleure résistance thermique.

Deux des technologies de revêtement les plus populaires aujourd’hui sont les revêtements en polytétrafluoroéthylène (PTFE) et les revêtements céramiques. Chacun présente des avantages et des limites qui leur sont propres, ce qui les rend adaptés à différentes applications.

Cet article propose une comparaison détaillée des revêtements en PTFE et en céramique, en explorant leur composition, leurs caractéristiques de performance, leurs utilisations typiques et la manière de choisir la bonne option pour des besoins spécifiques.

Qu’est-ce qu’un revêtement en PTFE ?

Les revêtements en PTFE sont créés en appliquant une suspension de particules de PTFE (souvent dans un liant liquide) sur un substrat, puis en le cuisant à haute température (généralement entre 350 °C et 400 °C). Pendant la cuisson, le liant se volatilise, permettant aux particules de PTFE de se fritter et de former un film continu et uniforme à la surface du substrat.

Propriétés clés

- Faible coefficient de frottement : le PTFE présente un coefficient de frottement exceptionnellement faible (environ 0,05 à 0,20), offrant des propriétés antiadhésives exceptionnelles. Ce faible frottement le rend idéal pour les applications où un contact glissant ou un démoulage des aliments est nécessaire.

- Inertie chimique : le PTFE est très résistant à presque tous les produits chimiques et solvants (à l’exception des métaux alcalins fondus et des agents fluorés), ce qui garantit que la surface revêtue reste inaltérée dans des environnements difficiles.

- Stabilité thermique : les revêtements en PTFE peuvent fonctionner en continu jusqu’à environ 260 °C sans dégradation significative. Des excursions de courte durée à des températures légèrement plus élevées sont possibles, mais une exposition prolongée à des températures supérieures à 260 °C peut entraîner une décomposition (dégageant des fumées toxiques).

- Isolation électrique : grâce à sa rigidité diélectrique et à sa tension de claquage élevées, le PTFE est un excellent matériau isolant dans les applications électriques et électroniques.

- Non-mouillabilité et hydrophobicité : l’énergie de surface du PTFE est extrêmement faible, ce qui le rend hydrophobe et résistant à l’adhérence de l’humidité, des huiles et d’autres contaminants.

Applications courantes

- Ustensiles de cuisine et de pâtisserie : poêles, plaques de cuisson et plaques de cuisson antiadhésives.

- Équipements industriels : roulements, glissières et joints où un faible frottement est essentiel.

- Traitement chimique : revêtements pour tuyaux, réservoirs et vannes destinés à la manipulation de produits chimiques agressifs.

- Automobile et aérospatiale : revêtements antiadhésifs pour les processus de moulage et d’assemblage.

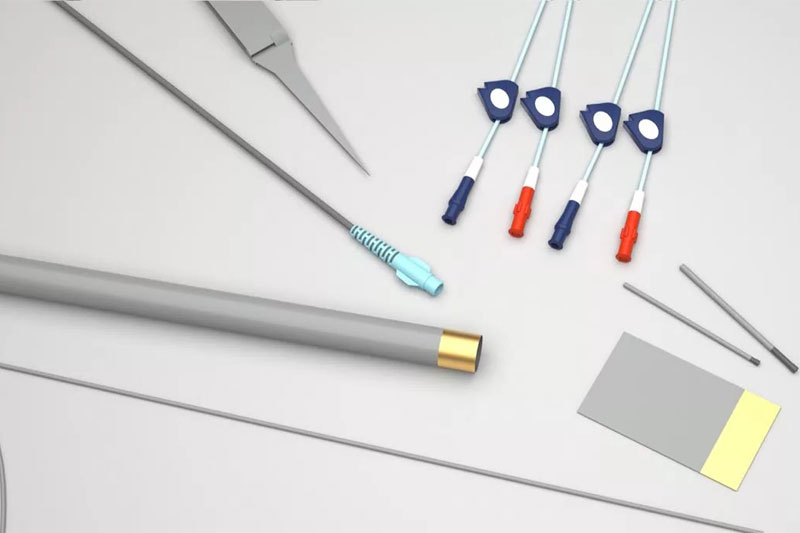

- Industrie électrique : couches isolantes sur les fils, les câbles et les circuits imprimés.

Avantages du revêtement PTFE

- Performances antiadhésives supérieures : pratiquement aucun aliment ou résidu n’adhère, ce qui simplifie les processus de nettoyage.

- Excellente résistance chimique : convient aux environnements très agressifs.

- Faible frottement : réduit l’usure des pièces mobiles et minimise les couples requis.

- Bonne isolation électrique : largement utilisé dans les composants électriques et électroniques.

Inconvénients du revêtement PTFE

- Plage de température limitée : l’utilisation continue à des températures supérieures à 260 °C n’est pas recommandée.

- Dureté de surface : le PTFE est relativement tendre (dureté Mohs ~2), ce qui le rend sensible aux rayures et à l’abrasion s’il n’est pas manipulé correctement.

- Sensibilité aux UV : une exposition prolongée aux rayons ultraviolets (UV) peut dégrader le PTFE et le rendre cassant.

- Problèmes d’adhérence : des prétraitements spéciaux de la surface (par exemple, conversion au chromate sur l’aluminium) sont souvent nécessaires pour assurer une bonne adhérence entre le PTFE et les substrats métalliques.

Qu’est-ce qu’un revêtement céramique ?

Les revêtements céramiques sont des couches composites constituées de matériaux inorganiques non métalliques liés entre eux par des liants métalliques ou céramiques. Les procédés classiques comprennent la projection plasma, la projection thermique ou le dépôt chimique en phase vapeur (CVD).

Les céramiques courantes comprennent l’oxyde d’aluminium (Al₂O₃), l’oxyde de zirconium (ZrO₂), l’oxyde de chrome (Cr₂O₃), le carbure de silicium (SiC) et le nitrure de silicium (Si₃N₄). La technique de dépôt détermine la microstructure : la projection plasma donne des éclaboussures lamellaires, tandis que le CVD produit une structure plus colonnaire.

Propriétés clés

- Haute dureté et résistance à l’usure : les céramiques présentent souvent des valeurs de dureté supérieures à 1 000 Vickers (HV), nettement supérieures à celles de la plupart des métaux et des polymères. Cette dureté se traduit par une excellente résistance à l’usure abrasive et aux rayures superficielles.

- Stabilité à température élevée : de nombreux revêtements céramiques peuvent résister à des températures supérieures à 1 000 °C pendant de longues périodes sans se dégrader. Par exemple, les revêtements à base de zircone restent stables jusqu’à environ 1 200 °C, selon leur composition.

- Résistance à la corrosion et à l’oxydation : les céramiques résistent intrinsèquement à l’oxydation et à de nombreux milieux corrosifs, ce qui les rend adaptées aux environnements difficiles, notamment les systèmes d’échappement à haute température et les réacteurs chimiques.

- Propriétés de barrière thermique : leur faible conductivité thermique (par exemple, 1 à 2 W/m·K pour la zircone) permet aux revêtements céramiques d’agir comme des barrières thermiques, protégeant les substrats sous-jacents (par exemple, les aubes de turbine) des gaz à haute température.

- Isolation électrique : la plupart des céramiques sont d’excellents isolants électriques, adaptés aux applications nécessitant des propriétés diélectriques.

Applications courantes

- Aérospatiale : revêtements de barrière thermique (TBC) sur les aubes de turbine pour augmenter le rendement des moteurs.

- Automobile : revêtements protecteurs sur les composants d’échappement, les disques de frein et les pièces de moteur pour résister à la chaleur et à l’usure.

- Machines industrielles : revêtements résistants à l’usure pour les pompes, les vannes et les roulements en contact avec des milieux abrasifs.

- Électronique : couches diélectriques dans la microélectronique et les isolants haute tension.

- Dispositifs médicaux : revêtements biocéramiques (par exemple, hydroxyapatite) sur les implants pour améliorer l’ostéointégration.

Avantages du revêtement céramique

- Résistance exceptionnelle à l’usure et à l’abrasion : résiste aux environnements mécaniques difficiles.

- Résistance aux températures élevées : fonctionnalité à des températures bien supérieures aux limites du PTFE.

- Performance de barrière thermique : protège les substrats contre les changements rapides de température et les dommages causés par la chaleur.

- Inertie chimique : résistant à la plupart des acides, bases et solvants à des températures modérées à élevées.

- Durabilité : longue durée de vie dans des conditions extrêmes.

Inconvénients du revêtement céramique

- Fragilité : les céramiques sont intrinsèquement fragiles ; sous l’effet de chocs ou de contraintes de flexion, les revêtements peuvent se fissurer ou s’écailler.

- Équipement de dépôt complexe : nécessite un équipement spécialisé (par exemple, torches de projection plasma, chambres à vide) et des opérateurs qualifiés.

- Coût plus élevé : les coûts des matériaux et des procédés ont tendance à être plus élevés que ceux des revêtements à base de polymères.

- Rugosité de surface : les revêtements projetés par plasma présentent souvent une rugosité de surface plus élevée, ce qui nécessite un post-traitement si l’on souhaite obtenir une finition plus lisse.

Comparaison détaillée

| Propriété | Revêtement en PTFE | Revêtement céramique |

|---|---|---|

| Type de matériau | Polymère fluoré synthétique (Teflon®) | Composés céramiques inorganiques (par exemple, Al₂O₃, ZrO₂, SiC) |

| Coefficient de frottement | Très faible (0,05–0,20) — excellente antiadhérence | Modéré (0,4 à 0,8) — n’est pas intrinsèquement antiadhésif |

| Résistance thermique | Jusqu’à environ 260 °C en continu | 600 °C à 1 200 °C+ selon le matériau |

| Résistance chimique | Excellent — résiste à la plupart des produits chimiques, à l’exception des métaux alcalins fondus. | Excellent — très résistant, en particulier à des températures élevées |

| Résistance à l’usure | Modéré — doux et sujet aux rayures | Excellent — très dur et résistant à l’abrasion |

| Isolation électrique | Excellentes propriétés diélectriques | Excellent isolant |

| Finition de surface | Couche lisse, brillante et mince (5 à 25 µm) | Plus rugueux, mat ; peut nécessiter un ponçage pour être lissé. |

| Processus de candidature | Pulvériser + cuire (cuisson au four) | Projection plasma, projection thermique ou dépôt chimique en phase vapeur (CVD) |

| Adhésion | Nécessite un traitement de surface + apprêt | Sablage au grit + liaison mécanique ; couches d’accrochage souvent utilisées |

| Flexibilité | Assez flexible — peut se plier avec le substrat | Cassant — susceptible de se fissurer sous l’effet d’un choc ou d’une contrainte |

| Coût | Moins cher — matériaux et équipements peu coûteux | Plus élevé — processus et matériaux coûteux |

| Durabilité | Modéré — la surface peut s’user ou se dégrader avec le temps | Élevée — longue durée même dans des conditions extrêmes |

| Préoccupations environnementales | Ne doit pas contenir de PFOA ; peut dégager des fumées en cas de surchauffe | Généralement inerte ; les particules doivent être manipulées avec précaution pendant l’application. |

| Applications typiques | Ustensiles de cuisine, joints, glissières, isolation électrique, réservoirs chimiques | Échappements, turbines, pompes, soupapes, pièces de moteur, composants aérospatiaux |

| Idéal pour | Faible friction, antiadhésif, résistance chimique inférieure à 260 °C | Environnements à haute température, à forte usure, avec barrière thermique et résistance chimique |

1. Durabilité mécanique

- PTFE : Souple et susceptible de se rayer ou de se creuser en cas de contact abrasif. Bien qu’il convienne aux applications de glissement légères, il ne résiste pas à l’usure abrasive sous haute pression.

- Céramique : Extrêmement dure et résistante à l’abrasion, elle convient aux applications où les composants sont exposés au sable, au gravier ou au contact métal contre métal.

2. Résistance thermique

- PTFE : stable jusqu’à environ 260 °C en continu. Au-delà de cette température, une dégradation thermique commence, entraînant une réduction des propriétés mécaniques et antiadhésives.

- Céramique : reste stable à des températures comprises entre 600 °C et plus de 1 200 °C, selon la céramique choisie. Ces matériaux sont bien adaptés aux environnements à haute température tels que les composants de turbines et les systèmes d’échappement.

3. Résistance chimique

- PTFE : Inerte à presque tous les produits chimiques, y compris les acides forts, les alcalis et les solvants organiques. Ne peut pas être attaqué par des milieux corrosifs à des températures de processus typiques.

- Céramique : Également très résistante aux attaques chimiques. Certaines céramiques (par exemple, l’alumine, la zircone) résistent à des produits chimiques agressifs à des températures élevées, bien que certaines céramiques spécialisées soient conçues pour résister à des environnements corrosifs spécifiques.

4. Frottement et comportement antiadhésif

- PTFE : présente l’un des coefficients de frottement les plus faibles connus parmi les solides (≈0,05-0,20). Cela en fait la référence en matière d’applications antiadhésives telles que les ustensiles de cuisine, les glissières et les joints.

- Céramique : le coefficient de frottement varie selon le type de céramique, mais se situe généralement entre 0,4 et 0,8 en contact glissant. N’est pas considérée comme antiadhésive ; généralement utilisée pour la protection contre l’usure plutôt que pour ses propriétés de démoulage.

5. Finition de surface et esthétique

- PTFE : Peut produire des surfaces très lisses et brillantes. Généralement appliqué en plusieurs couches (apprêt, intermédiaire, finition) pour obtenir une épaisseur uniforme (5 à 25 μm) et une finition visuellement agréable.

- Céramique : Les revêtements céramiques pulvérisés au plasma présentent un aspect rugueux et mat caractéristique. Les valeurs de rugosité de surface (Ra) se situent généralement entre 5 et 15 μm. Des traitements post-pulvérisation (meulage, polissage) sont nécessaires si une finition plus lisse est requise.

6. Adhérence et prétraitement

- PTFE : nécessite un prétraitement agressif de la surface pour obtenir une adhérence suffisante. Les méthodes courantes comprennent les revêtements de conversion au chromate sur l’aluminium ou le grenaillage à l’alumine, suivis d’une couche d’apprêt. Une préparation inadéquate peut entraîner un délaminage ou un écaillage.

- Céramique : les substrats sont souvent sablés afin de créer un ancrage mécanique pour les éclaboussures de céramique en fusion pendant le dépôt. Des couches d’adhérence (par exemple, NiCrAlY) sont parfois utilisées pour améliorer l’adhérence entre les couches de finition en céramique et les substrats métalliques, en particulier lorsque des problèmes de dilatation thermique sont à craindre.

7. Considérations relatives aux coûts

- PTFE : coût des matériaux généralement moins élevé et équipement d’application plus simple (cabines de pulvérisation et fours). Pour les applications antiadhésives standard, les revêtements en PTFE restent rentables.

- Céramique : investissement initial plus élevé en raison de l’équipement sophistiqué (par exemple, systèmes de projection plasma) et des coûts d’exploitation (consommation d’énergie, gaz inerte). Le coût des matériaux pour les céramiques haute performance (par exemple, la zircone stabilisée à l’yttrium) peut être considérablement plus élevé.

8. Facteurs environnementaux et sanitaires

- PTFE : Historiquement, certaines formulations de PTFE contenaient du PFOA (acide perfluorooctanoïque) ou des adjuvants de fabrication similaires, qui suscitaient des préoccupations environnementales et sanitaires. Les réglementations modernes ont conduit à des procédés de fabrication du PTFE sans PFOA. Lors d’une dégradation à haute température (> 260 °C), le PTFE peut émettre des fumées toxiques (par exemple, du perfluoroisobutylène).

- Céramique : généralement inerte et non toxique, tant pendant son utilisation que lors de son usure. Lors de la projection plasma, les particules en suspension dans l’air et les métaux en aérosol nécessitent une filtration adéquate et une protection respiratoire. Les poudres céramiques usagées et les excès de pulvérisation doivent être traités comme des déchets industriels, mais présentent moins de risques environnementaux à long terme que les polymères contenant des PFAS.

Applications et adéquation

Ustensiles de cuisine et articles ménagers

- PTFE : le choix incontournable pour les poêles antiadhésives, les plaques de cuisson et les appareils électroménagers. Il offre un excellent démoulage des aliments et un nettoyage facile. Les utilisateurs apprécient le faible entretien des ustensiles de cuisine revêtus de PTFE.

- Céramique : les revêtements « antiadhésifs en céramique » ont gagné en popularité en tant qu’alternatives sans PFOA. Il s’agit souvent de peintures à base de silicone avec des charges inorganiques, plutôt que de véritables céramiques pulvérisées au plasma. Les véritables revêtements céramiques pour ustensiles de cuisine (par exemple, les films de nitrure de silicium) offrent certaines propriétés antiadhésives, mais peuvent ne pas égaler la glissance du PTFE. Ils excellent en matière de résistance aux rayures, mais peuvent perdre leurs propriétés antiadhésives en cas de surchauffe.

Automobile et aérospatiale

- PTFE : Utilisé comme revêtement de roulements et de joints dans les composants où la lubrification est difficile. Choisi pour son faible coefficient de frottement dans les contacts glissants (par exemple, papillons des gaz, bagues d’actionneur). Cependant, la plage de température limitée du PTFE peut restreindre son utilisation dans les pièces en contact avec les gaz d’échappement.

- Céramique : largement utilisée comme revêtement de barrière thermique sur les aubes de turbine, les soupapes d’échappement, les têtes de piston et les disques de frein. Sa capacité à résister à des températures allant jusqu’à 1 200 °C permet aux moteurs de fonctionner à des températures de combustion plus élevées, ce qui améliore leur rendement et réduit les émissions.

Machines industrielles

- PTFE : revêtements sur les vis, les pompes et les mélangeurs dans les usines chimiques pour empêcher l’encrassement et résister à la corrosion. Idéal lorsque le dégagement du produit est primordial ou que l’efficacité du joint doit être maintenue dans des milieux agressifs.

- Céramique : revêtements dans les pompes à boue, les sièges de soupapes et les plaques d’usure dans l’exploitation minière et le traitement des minéraux. Les goulottes, les trémies et autres surfaces à forte usure bénéficient également de la dureté de la céramique.

Médical et électronique

- PTFE : Les cathéters, les stents et les instruments chirurgicaux utilisent des revêtements en PTFE pour leur biocompatibilité et leur faible adhérence aux tissus. En électronique, les films en PTFE isolent les câbles et les connecteurs.

- Céramique : les revêtements biocéramiques tels que l’hydroxyapatite favorisent la croissance osseuse sur les surfaces des implants. Les revêtements en PZT (titanate de zirconate de plomb) sont utilisés dans les actionneurs et les capteurs. Dans l’électronique, les couches céramiques diélectriques permettent l’utilisation de composants haute tension et de dispositifs RF.

Comment choisir entre les revêtements en PTFE et en céramique

Lorsque vous choisissez un revêtement, tenez compte des facteurs suivants :

Température de fonctionnement

- Inférieure à 260 °C et nécessitant des propriétés antiadhésives ou à faible frottement ? Le PTFE est idéal.

- Supérieure à 300 °C ou en contact direct avec des gaz à haute température ? Optez pour la céramique.

Environnement d’usure mécanique

- Les applications avec un contact glissant léger ou une abrasion minimale peuvent utiliser le PTFE.

- Une abrasion agressive, un flux de particules ou une cavitation nécessitent la céramique.

Exposition aux produits chimiques

- Les deux revêtements résistent aux produits chimiques ; cependant, une exposition à des températures extrêmement élevées favorise la céramique.

Niveau de friction souhaité

- Friction ultra-faible/antiadhésif complet : PTFE.

- Friction modérée acceptable mais durabilité sous des charges abrasives : céramique.

Exigences en matière de finition de surface

- Surface lisse et brillante sans post-traitement : PTFE.

- Finition rugueuse et mate (ou pouvant subir un meulage après dépôt) : céramique.

Contraintes budgétaires

- Coût initial plus faible et application plus simple : PTFE.

- Coûts initiaux et opérationnels plus élevés, mais durée de vie plus longue dans des conditions extrêmes : céramique.

Considérations environnementales et réglementaires

- Assurez-vous que les processus PTFE sont exempts de PFOA.

- La céramique présente moins de risques pour l’environnement, mais nécessite une manipulation appropriée des particules pendant le dépôt.

Conclusion

Le PTFE et les revêtements céramiques occupent chacun une niche unique dans le paysage des technologies de revêtement.

Le PTFE excelle dans les applications à faible friction, antiadhésives et chimiquement inertes, ce qui en fait une solution de choix pour les ustensiles de cuisine, les joints et l’isolation électrique jusqu’à des températures modérées.

En revanche, les revêtements céramiques se distinguent dans les applications à haute température, à forte usure et résistantes à la corrosion, jouant un rôle essentiel dans les moteurs aérospatiaux, les systèmes d’échappement automobiles et les machines industrielles confrontées à des environnements abrasifs sévères.