L’usinage des tiges en PTFE nécessite une approche différente de celle utilisée pour les métaux et les plastiques plus durs en raison de leur nature souple, glissante et thermosensible.

Cet article examine en détail les processus courants d’usinage des tiges en PTFE (tournage, fraisage et perçage), en mettant en évidence les meilleures pratiques, les considérations relatives à l’outillage et les conseils pour obtenir des composants de haute qualité.

Comprendre l’usinabilité du PTFE

Avant d’explorer des méthodes d’usinage spécifiques, il est essentiel de comprendre comment le PTFE se comporte sous l’effet des forces de coupe :

- Faible dureté et élasticité : le PTFE a une dureté Shore D d’environ 50 à 60. Sa souplesse et son élasticité peuvent entraîner une déformation sous l’effet des forces exercées par l’outil, ce qui rend le contrôle dimensionnel difficile.

- Tendance au fluage à froid : sous une pression prolongée, le PTFE se déforme (fluage). Un serrage trop fort ou le fait de laisser les pièces sous contrainte peut entraîner une dérive dimensionnelle au fil du temps.

- Faible coefficient de frottement : bien que cela soit avantageux dans les applications finales, cela rend l’évacuation des copeaux plus difficile, car ceux-ci ont tendance à adhérer aux outils ou aux surfaces des pièces.

- Sensibilité thermique : le point de fusion du PTFE est d’environ 327 °C, mais il commence à ramollir à des températures plus basses (≈260 °C). Une chaleur excessive peut provoquer des bavures, des traces de brûlure ou des défauts de surface.

Le succès de l’usinage des tiges en PTFE dépend du choix d’une avance, d’une vitesse, d’un outillage et d’un serrage appropriés afin de minimiser la déformation, de contrôler la chaleur et d’assurer une formation de copeaux propres.

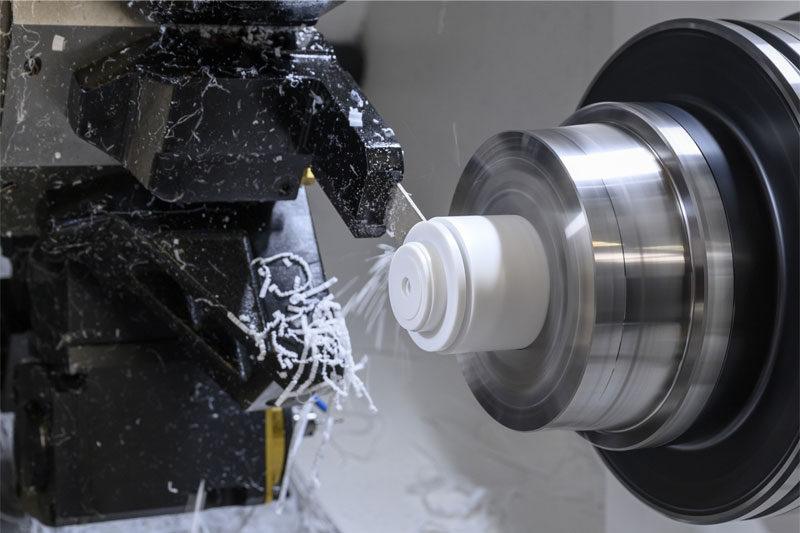

Tournage de tiges en PTFE

1. Sélection des outils

- Matériau de la fraise : le carbure ou l’acier rapide (HSS) avec des faces de coupe polies conviennent bien. Les outils en carbure conservent mieux leurs arêtes, mais peuvent être plus sujets à l’écaillage si les vitesses d’avance sont trop faibles. L’acier rapide poli peut empêcher l’adhérence des copeaux.

- Géométrie : un angle de coupe positif (10° à 15°) favorise le cisaillement plutôt que le labour, réduisant ainsi la tendance du PTFE à maculer. Un petit rayon de pointe (0,4 mm à 0,8 mm) permet d’obtenir des finitions fines sans frottement excessif.

- Revêtement de l’outil : bien que le PTFE n’adhère généralement pas aux outils non revêtus, l’utilisation de revêtements TiN ou DLC peut réduire davantage le frottement et améliorer l’évacuation des copeaux.

2. Serrage et stabilité

- Mandrins à mâchoires souples : le PTFE étant un matériau tendre, les mâchoires rigides standard peuvent s’enfoncer et provoquer une déformation. Les mâchoires souples (par exemple, des inserts en aluminium ou en laiton) s’adaptent à la tige et répartissent les forces de serrage de manière plus uniforme.

- Pinces avec support : pour les tiges de petit diamètre, les pinces avec de longues surfaces de contact minimisent la déviation. En veillant à ce que la tige dépasse le moins possible du mandrin, vous réduisez les vibrations.

- Support fixe : lors du tournage de tiges PTFE longues, un support fixe soutient la pièce à usiner près de la zone de coupe, ce qui réduit la déviation et les vibrations.

3. Paramètres de coupe

- Vitesse de rotation : des vitesses modérées, généralement comprises entre 800 et 1 500 tr/min pour des diamètres compris entre 10 mm et 50 mm, permettent d’obtenir un bon compromis entre la finition de surface et la génération de chaleur. Des vitesses plus élevées peuvent entraîner une accumulation de chaleur, ce qui peut provoquer des bavures.

- Vitesse d’avance : une avance de 0,15 à 0,30 mm/tr produit un copeau propre sans frottement excessif. Une avance trop lente (inférieure à 0,1 mm/tr) produit des copeaux longs et filandreux qui s’entremêlent et maculent ; une avance trop rapide (supérieure à 0,4 mm/tr) peut surcharger l’outil et augmenter la déviation.

- Profondeur de coupe (DOC) : une DOC faible (0,5 à 2 mm) aide à contrôler la chaleur. Pour l’ébauche, des profondeurs allant jusqu’à 2 mm sont possibles ; les passes de finition utilisent souvent 0,2 à 0,5 mm pour obtenir des états de surface fins (<1 µm Ra).

4. Contrôle des copeaux et refroidissement

- Casse-copeaux : l’intégration de rainures ou d’une géométrie casse-copeaux sur l’outil peut favoriser la formation de copeaux courts et recourbés qui s’évacuent facilement.

- Usinage à sec préféré : la faible conductivité thermique du PTFE signifie que le liquide de refroidissement en grande quantité peut ne pas refroidir efficacement la zone de coupe et faire flotter les copeaux, provoquant une reprise de coupe. L’air ambiant est souvent suffisant. Si un liquide de refroidissement est nécessaire, par exemple lorsque le PTFE chargé de verre génère plus de chaleur, une légère brume d’huile soluble dans l’eau est acceptable, mais doit être minimale.

5. Opérations de tournage courantes

- Surfaçage : produit une face d’extrémité plane. Utilisez une profondeur de coupe légère (0,2 à 0,5 mm) et une avance modérée pour éviter les bavures.

- Tournage droit : réduction du diamètre sur la longueur. Maintenez un appui constant pour contrer la tendance du PTFE à se déformer ; minimisez le porte-à-faux.

- Rainurage/tronçonnage : utilisez une plaquette de rainurage en carbure avec un tranchant vif pour couper une rainure étroite. Coupez lentement (avance ≈0,1 mm/tr) pour éviter le bourrage des copeaux. Pour le tronçonnage, veillez à utiliser un outil de tronçonnage bien affûté et à minimiser la profondeur (≈1,5 mm par passe).

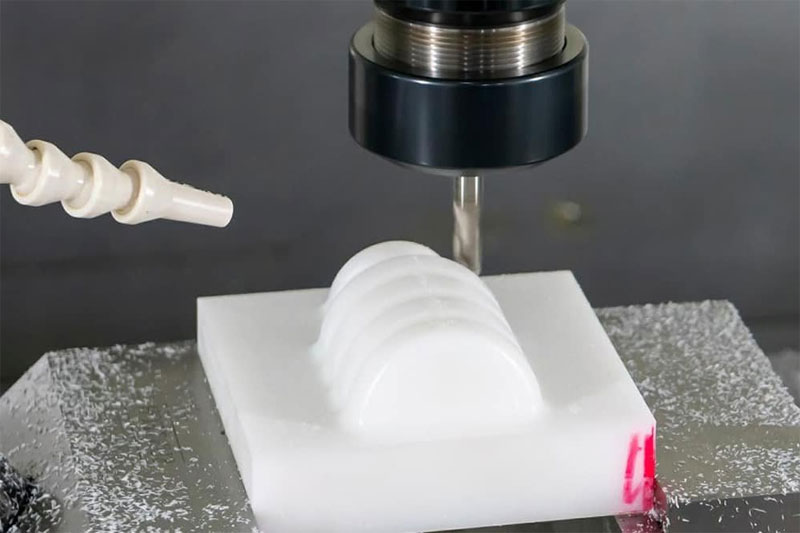

Fraisage de tiges en PTFE

Bien que l’usinage du PTFE se concentre souvent sur le tournage, le fraisage (en particulier CNC) permet de réaliser des formes complexes, telles que des rainures, des profils et des trous. Le fraisage de tiges en PTFE, en particulier lorsqu’elles sont montées dans des dispositifs de fixation, nécessite une attention particulière à la géométrie de l’outil, au serrage de la pièce et aux conditions de coupe.

1. Sélection de l’outil

- Fraises : les fraises à une ou deux cannelures sont préférables. Une seule cannelure avec une surface polie produit des copeaux plus gros et les évacue plus efficacement, ce qui réduit l’accumulation de chaleur. Les fraises à deux cannelures sont courantes, mais il faut s’assurer que les cannelures sont polies pour faciliter l’évacuation des copeaux.

- Diamètre : le diamètre de l’outil doit être suffisamment petit pour maintenir la rigidité, mais suffisamment grand (par exemple, 6 mm à 12 mm) pour éviter la déviation de l’outil.

- Revêtements : comme pour le tournage, les revêtements en TiN ou DLC contribuent à réduire la friction et à empêcher l’adhérence du PTFE à l’outil.

2. Fixation et serrage

- Blocs en V souples ou pinces à gradins : les tiges en PTFE peuvent être serrées dans des blocs en V souples recouverts d’une fine couche de ruban adhésif ou de caoutchouc afin d’éviter toute rayure. Les pinces à gradins permettent à l’outil d’accéder à la circonférence de la tige pour la fraiser.

- Fixation sous vide : pour les tiges plus petites, une table à vide peut maintenir la tige en place sans déformation, ce qui est idéal lorsqu’un contact minimal est nécessaire.

- Fixation par adhésif : du ruban adhésif double face ou un adhésif à faible résidu peut temporairement coller les tiges en PTFE à une plaque de fixation. Compte tenu de la faible énergie de surface du PTFE, assurez-vous que l’adhésif est suffisamment puissant ou utilisez un support sacrifiable fin.

3. Paramètres de coupe

- Vitesse de rotation : 2 000 à 3 000 tr/min est la vitesse habituelle pour une fraise en bout de 6 à 12 mm. Des vitesses plus élevées risquent d’entraîner une accumulation de chaleur, tandis que des vitesses plus faibles peuvent nuire à la finition de la surface.

- Vitesse d’avance : pour les fraises en bout à une seule goujure, une vitesse de 0,05 à 0,15 mm/dent (charge de copeaux) est efficace. Avec une fraise à deux goujures, une avance de ≈0,08 à 0,12 mm/dent permet d’équilibrer la taille des copeaux et l’engagement de l’outil.

- Profondeur de coupe (DOC) : maintenez une profondeur de coupe faible, de 0,5 à 1,0 mm par passe, lors du profilage du diamètre extérieur de la tige. Pour le rainurage, limitez la profondeur de coupe à la moitié du diamètre de la fraise afin de réduire les forces de coupe.

4. Refroidissement et évacuation des copeaux

- Fraisage à sec préféré : même raisonnement que pour le tournage. Les copeaux doivent être évacués rapidement ; l’air comprimé dirigé vers la zone de coupe est efficace.

- Lubrification minimale : si nécessaire, une fine brume d’huile soluble dans l’eau empêche les bavures, mais soyez prudent : le PTFE absorbe lentement l’humidité, ce qui peut entraîner des changements dimensionnels.

5. Opérations de fraisage typiques

- Profilage : création de rainures, de gorges ou de profils le long de la tige. Assurez-vous que la tige est correctement soutenue aux deux extrémités ou utilisez une poupée mobile pour éviter toute déviation.

- Rainurage : pour réaliser des rainures radiales ou circonférentielles, utilisez une fraise étroite (par exemple 3 mm à 5 mm) à des vitesses d’avance lentes (≈0,1 mm/dent) et une profondeur de coupe faible (≈0,5 mm). Plusieurs passes peuvent être nécessaires pour atteindre la profondeur finale.

- Surfaçage et équerrage : si les extrémités de la tige ont été tournées, un léger surfaçage dans une fraiseuse peut affiner la planéité et l’équerrage des extrémités. Utilisez une profondeur de coupe minimale (≈0,2 mm) et une avance modérée (≈0,2 mm/dent).

Perçage de tiges en PTFE

Le perçage de trous dans des tiges en PTFE est courant pour des applications telles que les orifices de fluide, les dispositifs de montage ou les passages de capteurs. Pour obtenir un trou propre et sans bavures, il est nécessaire d’utiliser une géométrie de foret, des vitesses et des stratégies de perçage appropriées.

1. Sélection du foret

- Forets hélicoïdaux standard : les forets en acier rapide (HSS) avec des goujures polies sont adéquats. Pour une meilleure évacuation des copeaux, envisagez des forets à goujures paraboliques.

- Forets spéciaux pour PTFE : un foret avec une pointe légèrement fendue (135°) réduit la poussée et centre plus précisément, ce qui permet de commencer à percer sans dévier sur les surfaces tendres.

- Considérations relatives au diamètre : pour les trous de moins de 6 mm, il est essentiel d’utiliser une approche par pecking ; les diamètres plus importants peuvent être percés en plusieurs étapes.

2. Mise en place de la pièce

- Centrage du trou : utilisez un foret de centrage (par exemple, à pointe à 60°) ou un foret à centrer pour créer une petite fossette, afin d’empêcher le foret principal de dévier sur la surface en PTFE. Le PTFE étant un matériau tendre, une touche légère (avance lente et poussée faible) pendant le centrage réduit les risques de déchirure.

- Matériau de support : placez un support sacrificiel (par exemple, du bois ou de l’aluminium tendre) sous la tige pour soutenir la sortie du foret, éviter les déchirures et garantir une surface arrière propre.

- Étau à mâchoires souples : dans une perceuse à colonne ou une fraiseuse, serrez la tige dans des mâchoires souples ou entre des mâchoires rembourrées. Un serrage excessif peut provoquer une déformation ; n’appliquez qu’une force suffisante pour empêcher la rotation.

3. Paramètres de coupe

- Vitesse de rotation : des vitesses élevées (1 500 à 2 500 tr/min pour des diamètres de perçage jusqu’à 10 mm) permettent d’obtenir des trous propres. Des vitesses plus lentes risquent de produire des copeaux longs qui restent collés dans les goujures.

- Vitesse d’avance : une avance de 0,05 à 0,12 mm/tr empêche l’accumulation de copeaux. Une avance trop faible provoque des frottements et une fusion ; une avance trop élevée risque d’entraîner la sonde à travers le trou.

- Stratégie de perçage par pecking : rétractez le foret tous les 2 à 3 mm de pénétration pour briser les copeaux et nettoyer les goujures. Le pecking réduit la chaleur et empêche les copeaux de maculer les parois du trou.

4. Qualité et finition des trous

- Alésage : pour obtenir des diamètres de trous précis et une excellente finition de surface (<1 µm Ra), un alésoir de finition léger peut être utilisé. Faites tourner l’alésoir à vitesse modérée (≈1 000 tr/min) avec une avance très légère (≈0,02 mm/tr).

- Chanfreinage : après le perçage, chanfreinez l’entrée et la sortie du trou à l’aide d’un petit fraise conique (82°-90°) afin d’éliminer les bavures et d’obtenir des bords lisses.

- Ébavurage : des copeaux de PTFE peuvent adhérer aux bords des trous. Une brosse ou de l’air comprimé permettent d’éliminer les débris. Si nécessaire, un outil d’ébavurage muni d’un petit grattoir peut éliminer légèrement les bavures résiduelles, en prenant soin de ne pas rayer le matériau.

Meilleures pratiques et défis courants

- Stabilité dimensionnelle : après l’usinage, les pièces en PTFE peuvent présenter un léger fluage au fil du temps. Lorsque les tolérances dimensionnelles sont strictes (±0,05 mm ou mieux), envisagez des tolérances d’usinage et finalisez les dimensions critiques après une période d’équilibrage (24 à 48 heures) à température ambiante.

- Surveillance de l’usure des outils : bien que le PTFE soit souple, les arêtes des outils peuvent s’émousser par frottement plutôt que par coupe. Inspectez régulièrement les arêtes de coupe, car les arêtes émoussées augmentent la friction, la chaleur et les bavures.

- Nettoyage des pièces : les copeaux et la poussière de PTFE peuvent adhérer par électrostatique. Utilisez une brosse douce ou de l’air comprimé pour éliminer les copeaux ; évitez d’essuyer avec un chiffon imbibé de solvants, car les résidus de solvants peuvent nuire à l’application finale.

- Éviter l’accumulation de chaleur : il est essentiel de surveiller en permanence l’interface entre l’outil et la pièce. Si la surface du PTFE présente un aspect brillant ou des traces de brûlure, réduisez la vitesse, augmentez l’avance ou raccourcissez le temps de contact.

- Fixation pour les pièces complexes : Pour les caractéristiques telles que les profils multi-axes ou les trous inclinés, des fixations sur mesure ou des configurations CNC à 4 ou 5 axes peuvent être nécessaires. Assurez un serrage solide et envisagez l’utilisation de fixations à vide lorsque cela est possible.

- Objectifs de finition de surface : pour les surfaces de glissement ou d’étanchéité, une faible rugosité de surface, généralement Ra 0,4 µm à 0,8 µm, est souhaitable. Pour y parvenir, utilisez des outils tranchants, des coupes de finition peu profondes et des vibrations minimales.