Los tubos de PTFE están disponibles en dos formas principales: flexibles y rígidos, cada uno adaptado a las necesidades específicas de cada aplicación.

Este artículo explora las diferencias clave entre los tubos de PTFE flexibles y rígidos, examina sus respectivas ventajas y limitaciones, y ofrece orientación para seleccionar el tipo más adecuado para su proyecto.

1. Definición de tubos de PTFE flexibles y rígidos

Tubo flexible de PTFE

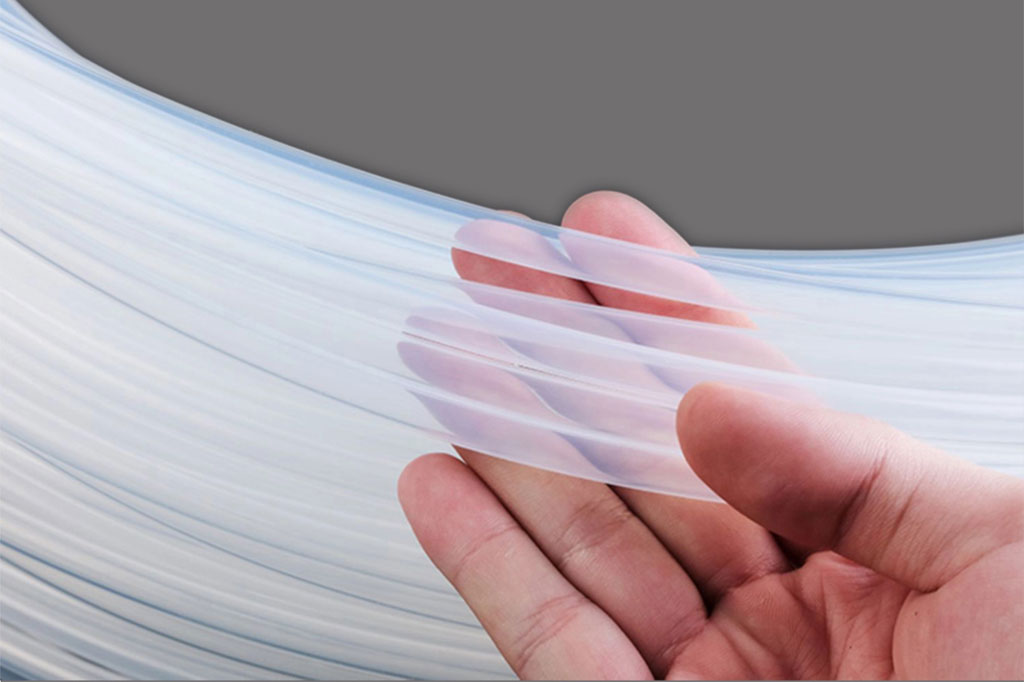

Los tubos de PTFE flexibles se fabrican mediante un proceso de extrusión que crea un tubo continuo de pared delgada. Se pueden doblar a mano o conducir a través de trayectorias complejas sin retorcerse, lo que los hace ideales para sistemas dinámicos o espacios reducidos.

Tubos rígidos de PTFE

Los tubos rígidos de PTFE se producen mediante un proceso de extrusión con pistón que da como resultado un tubo de pared más gruesa y más rígido. Aunque siguen siendo más flexibles que muchos otros polímeros, su característica principal es la estabilidad dimensional y la resistencia a la deformación bajo presión.

2. Comparación de las propiedades de los materiales

| Propiedad | Tubo flexible de PTFE | Tubos rígidos de PTFE |

|---|---|---|

| Grosor de la pared | Normalmente 0,5-2,0 mm | Normalmente 1,5-5,0 mm |

| Radio mínimo de curvatura | Tan bajo como 5× diámetro exterior | Generalmente ≥10× diámetro exterior |

| Resistencia a la tracción | Más bajo (debido a paredes más finas) | Más alto (paredes más gruesas) |

| Presión nominal | Moderado (a temperatura ambiente) | Más alto (especialmente a T más baja) |

| Rango de temperatura | -200 °C a +260 °C | -200 °C a +260 °C |

| Resistencia química | Excelente | Excelente |

| Rigidez dieléctrica | ~60 kV/mm | ~60 kV/mm |

| Resistencia a la abrasión | Moderado | Más alto |

3. Tubo flexible de PTFE

3.1 Fabricación y estructura

Los tubos flexibles de PTFE se extruyen normalmente con pistón o en pasta para producir un tubo de pared delgada y interior liso. A menudo se someten a un tratamiento de recocido para aliviar las tensiones internas, lo que permite enrollar o doblar el tubo sin que se fracture.

3.2 Ventajas

- Fácil instalación: se puede tender alrededor de curvas y obstáculos sin necesidad de accesorios adicionales.

- Ligero: el menor grosor de las paredes reduce el peso total del sistema.

- Absorción de vibraciones: la flexibilidad ayuda a amortiguar las vibraciones mecánicas y reduce la tensión en los accesorios.

- Rentable: por lo general, se necesita menos material por unidad de longitud, lo que reduce los costes de materia prima.

3.3 Limitaciones

- Restricciones de presión: las paredes delgadas limitan la presión máxima de trabajo, especialmente a temperaturas elevadas.

- Riesgo de retorcimiento: las curvas pronunciadas por debajo del radio mínimo de curvatura pueden provocar retorcimientos y restricciones del flujo.

- Tolerancia dimensional: unas tolerancias ligeramente más amplias pueden afectar a las aplicaciones de control preciso de fluidos.

3.4 Aplicaciones comunes

- Cromatografía líquida e instrumentación analítica

- Líneas piloto neumáticas y hidráulicas

- Líneas de muestreo químico

- Encapsulación de cableado en robótica

4. Tubos rígidos de PTFE

4.1 Fabricación y estructura

Los tubos rígidos de PTFE se extruyen con paredes más gruesas y, a continuación, se estiran o se estiran con mandril para conseguir tolerancias dimensionales más estrictas. Algunos grados se someten a sinterización posterior a la extrusión para estabilizar aún más el material.

4.2 Ventajas

- Capacidad para altas presiones: Las paredes más gruesas soportan presiones internas significativamente más altas, incluso a temperaturas elevadas.

- Dimensiones precisas: Las tolerancias más estrictas permiten un control preciso del flujo y la compatibilidad de los accesorios.

- Soporte estructural: Mantiene la forma bajo cargas mecánicas y reduce la necesidad de soporte externo.

- Baja permeabilidad: Las paredes más gruesas reducen la permeabilidad al gas y al vapor, lo que resulta beneficioso para aplicaciones sensibles.

4.3 Limitaciones

- Flexibilidad reducida: El radio de curvatura mayor requiere accesorios o curvas formadas durante la instalación.

- Mayor coste: El mayor uso de material y el procesamiento aumentan el coste unitario.

- Complejidad de la instalación: Puede requerir curvas personalizadas o hardware de soporte adicional.

4.4 Aplicaciones comunes

- Sistemas de inyección química a alta presión

- Líneas de muestreo para cromatografía de gases

- Equipos de fabricación de semiconductores

- Aislamiento eléctrico de alta tensión

5. Resumen comparativo

| Criterio | PTFE flexible | PTFE rígido |

|---|---|---|

| Flexibilidad de instalación | Excelente | Limitado |

| Presión nominal | Hasta ~300 psi (varía con el diámetro exterior) | Hasta ~1.000 psi o más |

| Rendimiento térmico | -200 °C a +260 °C | -200 °C a +260 °C |

| Precisión dimensional | ±0,05 mm | ±0,02 mm o mejor |

| Coste por metro | Baja | Más alto |

| Requisitos de apoyo | Mínimo | A menudo necesario |

| Resistencia a las torceduras | Baja | Más alto |

6. Selección del tubo de PTFE adecuado

A la hora de elegir entre tubos de PTFE flexibles y rígidos, evalúe los siguientes factores:

- Requisitos de presión y temperatura – Para líneas de alta presión u operaciones cercanas al límite superior de temperatura del PTFE, los tubos rígidos suelen ser más seguros.

- Complejidad del recorrido: si el recorrido del tubo requiere curvas cerradas o movimientos frecuentes, es preferible utilizar tubos flexibles.

- Precisión dimensional: las aplicaciones que requieren caudales precisos o un desplazamiento de volumen mínimo (por ejemplo, la cromatografía) se benefician de las tolerancias más estrictas de los tubos rígidos.

- Vibración y movimiento: los tubos flexibles absorben mejor las vibraciones y prolongan la vida útil de los racores en sistemas dinámicos.

- Restricciones de coste – Para proyectos con un presupuesto ajustado en los que la presión extrema no es un factor determinante, los tubos flexibles pueden suponer un ahorro de costes.

- Consideraciones químicas y eléctricas – Ambos tipos ofrecen una resistencia química y una rigidez dieléctrica equivalentes; la selección se basa principalmente en factores mecánicos.