Los recubrimientos desempeñan un papel fundamental en diversos sectores, ya que protegen las superficies del desgaste, la corrosión y los daños químicos, al tiempo que aportan propiedades funcionales como baja fricción o mayor resistencia térmica.

Dos de las tecnologías de recubrimiento más populares en la actualidad son los recubrimientos de politetrafluoroetileno (PTFE) y los recubrimientos cerámicos. Cada uno ofrece ventajas y limitaciones únicas, lo que los hace adecuados para diferentes aplicaciones.

Este artículo ofrece una comparación detallada de los recubrimientos de PTFE y cerámicos, explorando su composición, características de rendimiento, usos típicos y cómo elegir la opción adecuada para necesidades específicas.

¿Qué es el recubrimiento de PTFE?

Los recubrimientos de PTFE se crean aplicando una suspensión de partículas de PTFE (a menudo en un aglutinante líquido) sobre un sustrato y, a continuación, horneándolo a altas temperaturas (normalmente entre 350 °C y 400 °C). Durante el horneado, el aglutinante se volatiliza, lo que permite que las partículas de PTFE se sintericen y formen una película continua y uniforme sobre la superficie del sustrato.

Propiedades clave

- Bajo coeficiente de fricción: el PTFE presenta un coeficiente de fricción excepcionalmente bajo (aproximadamente entre 0,05 y 0,20), lo que le confiere unas propiedades antiadherentes extraordinarias. Esta baja fricción lo hace ideal para aplicaciones en las que se requiere contacto deslizante o liberación de alimentos.

- Inercia química: El PTFE es muy resistente a casi todos los productos químicos y disolventes (excepto los metales alcalinos fundidos y los agentes fluorantes), lo que garantiza que la superficie recubierta no se vea afectada por entornos agresivos.

- Estabilidad térmica: los recubrimientos de PTFE pueden funcionar de forma continua hasta aproximadamente 260 °C sin degradación significativa. Son posibles excursiones a corto plazo a temperaturas ligeramente más altas, pero la exposición prolongada por encima de 260 °C puede provocar la descomposición (liberando humos tóxicos).

- Aislamiento eléctrico: gracias a su alta rigidez dieléctrica y tensión de ruptura, el PTFE es un excelente material aislante en aplicaciones eléctricas y electrónicas.

- No humectabilidad e hidrofobicidad: La energía superficial del PTFE es extremadamente baja, lo que lo hace hidrofóbico y resistente a la adhesión de humedad, aceites y otros contaminantes.

Aplicaciones comunes

- Utensilios de cocina y repostería: sartenes antiadherentes, planchas y bandejas de horno.

- Equipos industriales: cojinetes, guías y juntas donde es esencial una baja fricción.

- Procesamiento químico: revestimientos para tuberías, tanques y válvulas que manipulan productos químicos agresivos.

- Automoción y aeroespacial: recubrimientos desmoldeantes para procesos de moldeo y montaje.

- Industria eléctrica: capas aislantes en cables, alambres y placas de circuitos impresos.

Ventajas del recubrimiento de PTFE

- Rendimiento antiadherente superior: prácticamente no se adhieren alimentos ni residuos, lo que simplifica los procesos de limpieza.

- Excelente resistencia química: adecuado para entornos altamente agresivos.

- Baja fricción: reduce el desgaste de las piezas móviles y minimiza los requisitos de par.

- Buen aislamiento eléctrico: amplio uso en componentes eléctricos y electrónicos.

Desventajas del recubrimiento de PTFE

- Rango de temperatura limitado: no se recomienda el uso continuo por encima de 260 °C.

- Dureza de la superficie: el PTFE es relativamente blando (dureza Mohs ~2), lo que lo hace propenso a rayaduras y abrasión si se maneja incorrectamente.

- Sensibilidad a los rayos UV: La exposición prolongada a la luz ultravioleta (UV) puede degradar el PTFE y provocar su fragilización.

- Dificultades de adhesión: A menudo se necesitan tratamientos previos especiales de la superficie (por ejemplo, conversión al cromato en aluminio) para garantizar una fuerte adhesión entre el PTFE y los sustratos metálicos.

¿Qué es el recubrimiento cerámico?

Los recubrimientos cerámicos son capas compuestas de materiales inorgánicos y no metálicos unidos entre sí por aglutinantes metálicos o cerámicos. Los procesos típicos incluyen la pulverización por plasma, la pulverización térmica o la deposición química en fase vapor (CVD).

Entre las cerámicas más comunes se encuentran el óxido de aluminio (Al₂O₃), el óxido de circonio (ZrO₂), el óxido de cromo (Cr₂O₃), el carburo de silicio (SiC) y el nitruro de silicio (Si₃N₄). La técnica de deposición determina la microestructura: la pulverización por plasma da lugar a salpicaduras laminares, mientras que la CVD produce una estructura más columnar.

Propiedades clave

- Alta dureza y resistencia al desgaste: La cerámica suele presentar valores de dureza superiores a 1000 Vickers (HV), significativamente más altos que la mayoría de los metales y polímeros. Esta dureza se traduce en una excelente resistencia al desgaste abrasivo y a los arañazos superficiales.

- Elevada estabilidad térmica: Muchos recubrimientos cerámicos pueden soportar temperaturas superiores a 1000 °C durante largos periodos de tiempo sin degradarse. Por ejemplo, los recubrimientos a base de circonio se mantienen estables hasta unos 1200 °C, dependiendo de su composición.

- Resistencia a la corrosión y a la oxidación: Las cerámicas son intrínsecamente resistentes a la oxidación y a muchos medios corrosivos, lo que las hace adecuadas para entornos hostiles, como los sistemas de escape de alta temperatura y los reactores químicos.

- Propiedades de barrera térmica: Su baja conductividad térmica (por ejemplo, 1-2 W/m·K para la zirconia) permite que los recubrimientos cerámicos actúen como barreras térmicas, protegiendo los sustratos subyacentes (por ejemplo, las palas de las turbinas) de los gases a altas temperaturas.

- Aislamiento eléctrico: La mayoría de las cerámicas son excelentes aislantes eléctricos, adecuados para aplicaciones que requieren propiedades dieléctricas.

Aplicaciones comunes

- Aeroespacial: Recubrimientos de barrera térmica (TBC) en álabes de turbinas para aumentar la eficiencia del motor.

- Automoción: Recubrimientos protectores en componentes de escape, discos de freno y piezas del motor para resistir el calor y el desgaste.

- Maquinaria industrial: Revestimientos resistentes al desgaste para bombas, válvulas y cojinetes que manejan medios abrasivos.

- Electrónica: Capas dieléctricas en microelectrónica y aislantes de alta tensión.

- Dispositivos médicos: Recubrimientos biocerámicos (por ejemplo, hidroxiapatita) en implantes para mejorar la osteointegración.

Ventajas del recubrimiento cerámico

- Excepcional resistencia al desgaste y a la abrasión: Resiste entornos mecánicos hostiles.

- Resistencia a altas temperaturas: Funcionalidad a temperaturas muy superiores a los límites del PTFE.

- Rendimiento de barrera térmica: protege los sustratos de los cambios bruscos de temperatura y los daños causados por el calor.

- Inercia química: resistente a la mayoría de los ácidos, bases y disolventes a temperaturas moderadas y altas.

- Durabilidad: larga vida útil en condiciones extremas.

Desventajas del recubrimiento cerámico

- Fragilidad: la cerámica es intrínsecamente frágil; bajo impactos o tensiones de flexión, los recubrimientos pueden agrietarse o desprenderse.

- Equipos de deposición complejos: Requiere equipos especializados (por ejemplo, sopletes de pulverización por plasma, cámaras de vacío) y operadores cualificados.

- Mayor coste: Los gastos de material y proceso tienden a ser más elevados en comparación con los recubrimientos basados en polímeros.

- Rugosidad de la superficie: Los recubrimientos pulverizados por plasma suelen presentar una mayor rugosidad superficial, lo que requiere un postprocesamiento si se desea un acabado más liso.

Comparación detallada

| Propiedad | Recubrimiento de PTFE | Recubrimiento cerámico |

|---|---|---|

| Tipo de material | Fluoropolímero sintético (Teflon®) | Compuestos cerámicos inorgánicos (por ejemplo, Al₂O₃, ZrO₂, SiC) |

| Coeficiente de fricción | Muy bajo (0,05-0,20): excelente antiadherencia. | Moderado (0,4-0,8): no es intrínsecamente antiadherente |

| Resistencia térmica | Hasta ~260 °C continuos | De 600 °C a 1200 °C+, dependiendo del material |

| Resistencia química | Excelente: resiste la mayoría de los productos químicos, excepto los metales alcalinos fundidos | Excelente: muy resistente, especialmente a temperaturas elevadas |

| Resistencia al desgaste | Moderado: suave y propenso a rayarse | Excelente: muy duro y resistente a la abrasión |

| Aislamiento eléctrico | Excelentes propiedades dieléctricas | Excelente aislante |

| Acabado superficial | Liso, brillante, capa fina (5-25 μm) | Más rugoso, mate; puede requerir pulido para alisar |

| Proceso de solicitud | Pulverizar + hornear (curado en horno) | Pulverización por plasma, pulverización térmica o deposición química en fase vapor (CVD) |

| Adhesión | Requiere tratamiento superficial + imprimación | Chorro de arena + unión mecánica; a menudo se utilizan capas de unión |

| Flexibilidad | Algo flexible: se puede doblar con el sustrato | Frágil: propenso a romperse con golpes o tensión |

| Coste | Más bajo: materiales y equipos económicos | Más alto: proceso y materiales costosos |

| Durabilidad | Moderado: la superficie puede desgastarse o degradarse con el tiempo | Alta: duradera incluso en condiciones extremas |

| Preocupaciones medioambientales | No debe contener PFOA; puede emitir humos si se sobrecalienta | Generalmente inerte; las partículas deben manipularse adecuadamente durante la aplicación |

| Aplicaciones típicas | Utensilios de cocina, juntas, guías, aislamiento eléctrico, tanques químicos | Escapes, turbinas, bombas, válvulas, piezas de motor, componentes aeroespaciales |

| Ideal para | Baja fricción, antiadherente, resistencia química por debajo de 260 °C | Entornos con altas temperaturas, alto desgaste, barrera térmica y resistencia química |

1. Durabilidad mecánica

- PTFE: Suave y propenso a rayarse o mellarse si se somete a contacto abrasivo. Aunque es adecuado para aplicaciones de deslizamiento ligero, no puede soportar el desgaste abrasivo a alta presión.

- Cerámica: Extremadamente dura y resistente a la abrasión, lo que la hace adecuada para aplicaciones en las que los componentes están expuestos a arena, gravilla o contacto metal con metal.

2. Resistencia térmica

- PTFE: Estable hasta ~260 °C de forma continua. A temperaturas superiores a este umbral, comienza la degradación térmica, lo que provoca una reducción de las propiedades mecánicas y antiadherentes.

- Cerámica: Se mantiene estable a temperaturas que oscilan entre 600 °C y más de 1200 °C, dependiendo de la cerámica elegida. Estos materiales son muy adecuados para entornos con altas temperaturas, como los componentes de turbinas y los sistemas de escape.

3. Resistencia química

- PTFE: Inerte a casi todos los productos químicos, incluidos los ácidos fuertes, los álcalis y los disolventes orgánicos. No puede ser atacado por medios corrosivos a temperaturas de proceso típicas.

- Cerámica: También es muy resistente al ataque químico. Ciertas cerámicas (por ejemplo, la alúmina y la zirconia) resisten productos químicos agresivos a temperaturas elevadas, aunque algunas cerámicas especializadas están diseñadas para resistir entornos corrosivos específicos.

4. Fricción y comportamiento antiadherente

- PTFE: Presenta uno de los coeficientes de fricción más bajos conocidos entre los sólidos (≈0,05-0,20). Esto lo convierte en el estándar de referencia para aplicaciones antiadherentes como utensilios de cocina, deslizadores y juntas.

- Cerámica: El coeficiente de fricción varía según el tipo de cerámica, pero generalmente oscila entre 0,4 y 0,8 en contacto deslizante. No se considera antiadherente; se utiliza normalmente para proteger contra el desgaste, más que por sus propiedades antiadherentes.

5. Acabado superficial y estética

- PTFE: Puede producir superficies muy lisas y brillantes. Se aplica comúnmente en varias capas (imprimación, intermedia, superior) para lograr un espesor uniforme (5-25 μm) y un acabado visualmente agradable.

- Cerámica: Los recubrimientos cerámicos pulverizados por plasma presentan un aspecto rugoso y mate característico. Los valores de rugosidad superficial (Ra) suelen oscilar entre 5 y 15 μm. Si se requiere un acabado más liso, es necesario realizar tratamientos posteriores a la pulverización (esmerilado, pulido).

6. Adhesión y pretratamiento

- PTFE: Requiere un pretratamiento agresivo de la superficie para lograr una adhesión suficiente. Los métodos típicos incluyen recubrimientos de conversión de cromato sobre aluminio o chorro de arena con alúmina, seguidos de una capa de imprimación. Una preparación inadecuada puede provocar delaminación o descascarillado.

- Cerámica: Los sustratos se suelen chorrear con arena para crear un anclaje mecánico para las salpicaduras de cerámica fundida durante la deposición. A veces se utilizan capas de unión (por ejemplo, NiCrAlY) para mejorar la adhesión entre las capas superiores de cerámica y los sustratos metálicos, especialmente cuando existe riesgo de desajustes por dilatación térmica.

7. Consideraciones sobre el coste

- PTFE: Por lo general, el coste del material es menor y el equipo de aplicación es más sencillo (cabinas de pulverización y hornos). Para aplicaciones antiadherentes estándar, los recubrimientos de PTFE siguen siendo rentables.

- Cerámica: Mayor inversión inicial debido a la sofisticación de los equipos (por ejemplo, sistemas de pulverización por plasma) y a los costes operativos (consumo de energía, gas inerte). Los costes de los materiales para cerámicas de alto rendimiento (por ejemplo, circonio estabilizado con itria) pueden ser significativamente más elevados.

8. Factores medioambientales y de salud

- PTFE: Históricamente, algunas formulaciones de PTFE contenían PFOA (ácido perfluorooctanoico) o coadyuvantes de procesamiento similares, lo que suscitaba preocupaciones medioambientales y de salud. Las normativas modernas han dado lugar a procesos de PTFE sin PFOA. Durante la degradación a altas temperaturas (>260 °C), el PTFE puede emitir humos tóxicos (por ejemplo, perfluoroisobutileno).

- Cerámica: Generalmente inerte y no tóxica, tanto durante su uso como tras su desgaste. Durante la pulverización por plasma, las partículas en suspensión y los metales aerosolizados requieren una filtración adecuada y protección respiratoria. Los polvos cerámicos usados y el exceso de pulverización deben manipularse como residuos industriales, pero suponen menos riesgos medioambientales a largo plazo en comparación con los polímeros que contienen PFAS.

Aplicaciones e idoneidad

Utensilios de cocina y menaje

- PTFE: La opción más habitual para sartenes antiadherentes, bandejas de horno y electrodomésticos. Proporciona un desmoldeado superior y una limpieza fácil. Los usuarios aprecian el bajo mantenimiento de los utensilios de cocina recubiertos de PTFE.

- Cerámica: Los recubrimientos «cerámicos antiadherentes» han ganado popularidad como alternativas sin PFOA. A menudo se trata de pinturas a base de silicona con rellenos inorgánicos, en lugar de cerámica auténtica pulverizada con plasma. Los recubrimientos cerámicos auténticos para utensilios de cocina (por ejemplo, películas de nitruro de silicio) ofrecen cierto rendimiento antiadherente, pero pueden no igualar la untuosidad del PTFE. Destacan por su resistencia a los arañazos, pero pueden perder sus propiedades antiadherentes si se calientan en exceso.

Automoción y aeroespacial

- PTFE: Se utiliza como recubrimiento para cojinetes y juntas en componentes donde la lubricación es difícil. Se selecciona por su baja fricción en contactos deslizantes (por ejemplo, placas del acelerador, casquillos del actuador). Sin embargo, el rango de temperatura limitado del PTFE puede restringir su uso en piezas expuestas a los gases de escape.

- Cerámica: Ampliamente utilizada como recubrimiento de barrera térmica en álabes de turbinas, válvulas de escape, coronas de pistones y discos de freno. Su capacidad para soportar hasta 1200 °C permite que los motores funcionen a temperaturas de combustión más altas, lo que mejora la eficiencia y reduce las emisiones.

Maquinaria industrial

- PTFE: Recubrimientos para tornillos, bombas y mezcladores en plantas químicas para evitar la contaminación y resistir la corrosión. Ideal cuando es fundamental la liberación del producto o se debe mantener la eficacia del sellado en medios agresivos.

- Cerámica: Revestimientos para bombas de lodos, asientos de válvulas y placas de desgaste en minería y procesamiento de minerales. Las rampas, tolvas y otras superficies de alto desgaste también se benefician de la dureza de la cerámica.

Medicina y electrónica

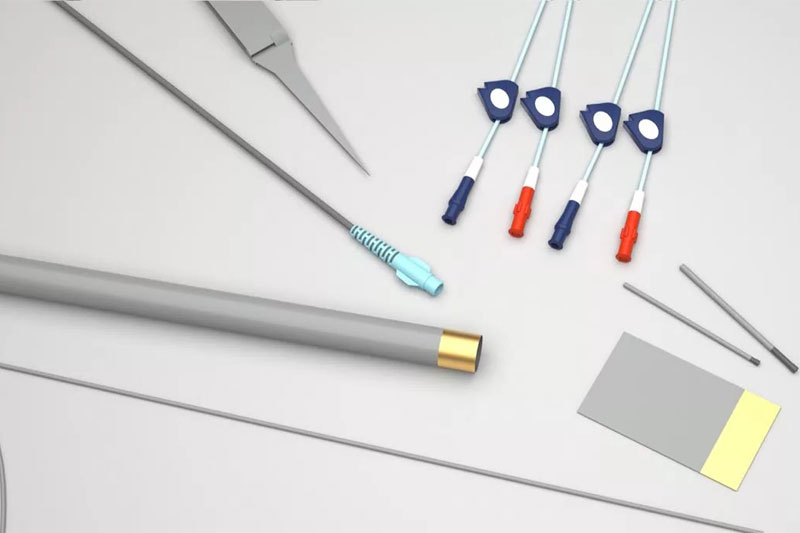

- PTFE: Los catéteres, stents y herramientas quirúrgicas utilizan recubrimientos de PTFE por su biocompatibilidad y su reducida adhesión a los tejidos. En electrónica, las películas de PTFE se utilizan para aislar cables y conectores.

- Cerámica: Los recubrimientos biocerámicos, como la hidroxiapatita, favorecen el crecimiento óseo en las superficies de los implantes. Los recubrimientos de PZT (titanato de zirconato de plomo) se utilizan en actuadores y sensores. En electrónica, las capas cerámicas dieléctricas permiten el uso de componentes de alta tensión y dispositivos de radiofrecuencia.

Cómo elegir entre recubrimientos de PTFE y cerámicos

A la hora de seleccionar un recubrimiento, tenga en cuenta los siguientes factores:

Temperatura de funcionamiento

- ¿Por debajo de 260 °C y se requieren propiedades antiadherentes o de baja fricción? El PTFE es ideal.

- ¿Por encima de 300 °C o en contacto directo con gases a alta temperatura? Elija cerámica.

Entorno de desgaste mecánico

- Las aplicaciones con contacto deslizante ligero o abrasión mínima pueden utilizar PTFE.

- La abrasión agresiva, el flujo de partículas o la cavitación requieren cerámica.

Exposición a productos químicos

- Ambos recubrimientos son resistentes a los productos químicos; sin embargo, la exposición a productos químicos a temperaturas extremadamente altas favorece a la cerámica.

Nivel de fricción deseado

- Fricción ultrabaja/antiadherente total: PTFE.

- Fricción moderada aceptable, pero durabilidad bajo cargas abrasivas: cerámica.

Requisitos de acabado de la superficie

- Superficie lisa y brillante sin postprocesamiento: PTFE.

- Acabado rugoso y mate (o que se someterá a un rectificado posterior al depósito): cerámica.

Restricciones presupuestarias

- Menor coste inicial y aplicación más sencilla: PTFE.

- Mayores costes iniciales y operativos, pero mayor vida útil en condiciones extremas: cerámica.

Consideraciones medioambientales y normativas

- Asegúrese de que los procesos de PTFE no contienen PFOA.

- La cerámica presenta menos riesgos medioambientales, pero requiere una manipulación adecuada de las partículas durante la deposición.

Conclusión

Los recubrimientos de PTFE y cerámica ocupan nichos únicos en el panorama de la tecnología de recubrimientos.

El PTFE destaca en aplicaciones de baja fricción, antiadherentes y químicamente inertes, lo que lo convierte en una solución ideal para utensilios de cocina, juntas y aislamiento eléctrico hasta temperaturas moderadas.

Por el contrario, los recubrimientos cerámicos destacan en escenarios de alta temperatura, alto desgaste y resistencia a la corrosión, desempeñando un papel fundamental en motores aeroespaciales, sistemas de escape de automóviles y maquinaria industrial que se enfrenta a entornos muy abrasivos.