El mecanizado de barras de PTFE requiere un enfoque distinto al de los metales y los plásticos más duros debido a su naturaleza blanda, resbaladiza y sensible al calor.

Este artículo profundiza en los procesos comunes de mecanizado de varillas de PTFE (torneado, fresado y taladrado), destacando las mejores prácticas, las consideraciones sobre las herramientas y los consejos para conseguir componentes de alta calidad.

Comprender la maquinabilidad del PTFE

Antes de explorar métodos de mecanizado específicos, es esencial comprender cómo se comporta el PTFE bajo fuerzas de corte:

- Baja dureza y elasticidad: El PTFE tiene una dureza Shore D de entre 50 y 60. Su suavidad y elasticidad pueden provocar desviaciones bajo la fuerza de las herramientas, lo que dificulta el control dimensional.

- Tendencia al flujo en frío: bajo una presión prolongada, el PTFE se deforma (fluye). Una sujeción demasiado fuerte o dejar las piezas bajo tensión puede provocar desviaciones dimensionales con el tiempo.

- Bajo coeficiente de fricción: aunque es beneficioso en las aplicaciones finales, dificulta la evacuación de las virutas, que tienden a adherirse a las herramientas o a las superficies de la pieza.

- Sensibilidad térmica: El punto de fusión del PTFE es de aproximadamente 327 °C, pero comienza a ablandarse a temperaturas más bajas (≈260 °C). El calor excesivo puede provocar manchas, marcas de quemaduras o defectos en la superficie.

El éxito del mecanizado de barras de PTFE depende de la selección de avances, velocidades, herramientas y sujeción adecuados para minimizar la deformación, controlar el calor y garantizar una formación limpia de virutas.

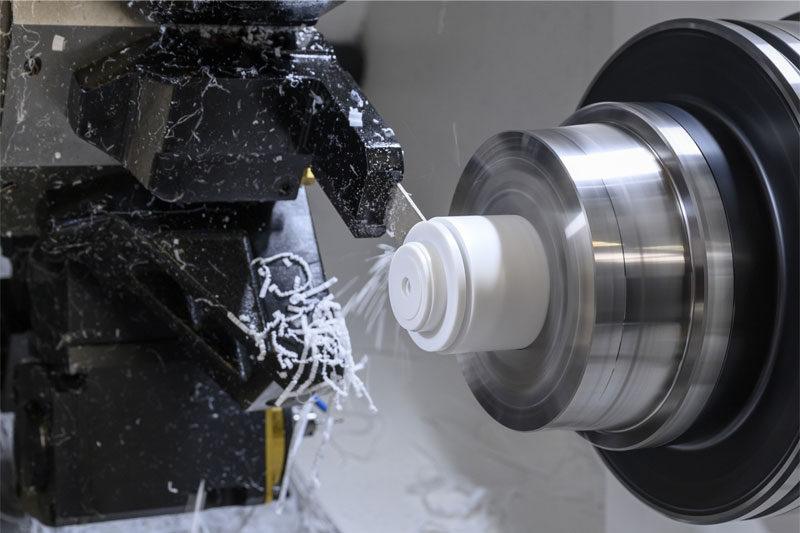

Barras de PTFE para torneado

1. Selección de herramientas

- Material de la cuchilla: El carburo o el acero rápido (HSS) con caras de inclinación pulidas funcionan bien. Las herramientas de carburo mantienen los filos durante más tiempo, pero pueden ser más propensas a astillarse si las velocidades de avance son demasiado bajas. El HSS pulido puede evitar la adhesión de virutas.

- Geometría: Un ángulo de inclinación positivo (10°-15°) favorece el cizallamiento en lugar del arado, lo que reduce la tendencia del PTFE a manchar. Un radio de punta pequeño (0,4 mm-0,8 mm) ayuda a conseguir acabados finos sin un roce excesivo.

- Recubrimiento de la herramienta: Aunque el PTFE no suele adherirse a las herramientas sin recubrimiento, el uso de recubrimientos de TiN o DLC puede reducir aún más la fricción y mejorar la evacuación de virutas.

2. Sujeción y estabilidad de la pieza

- Mandriles de mordazas blandas: Dado que el PTFE es blando, las mordazas duras estándar pueden clavarse y provocar deformaciones. Las mordazas blandas (por ejemplo, insertos de aluminio o latón) se adaptan a la varilla y distribuyen las fuerzas de sujeción de manera más uniforme.

- Pinzas con soporte: Para varillas de diámetro más pequeño, las pinzas con superficies de contacto largas minimizan la desviación. Asegurarse de que la varilla se extienda lo menos posible más allá del mandril reduce la vibración.

- Apoyo fijo: Al tornear varillas largas de PTFE, un apoyo fijo sujeta la pieza cerca de la zona de corte, lo que reduce la deflexión y las vibraciones.

3. Parámetros de corte

- Velocidad del husillo: Las velocidades moderadas, normalmente entre 800 y 1500 rpm para diámetros entre 10 mm y 50 mm, logran un equilibrio entre el acabado de la superficie y la generación de calor. Las velocidades más altas pueden provocar una acumulación de calor, lo que da lugar a manchas.

- Velocidad de avance: un avance de 0,15-0,30 mm/rev produce una viruta limpia sin fricción excesiva. Un avance demasiado lento (por debajo de 0,1 mm/rev) produce virutas largas y fibrosas que se enredan y manchan; uno demasiado rápido (por encima de 0,4 mm/rev) puede sobrecargar la herramienta y aumentar la deflexión.

- Profundidad de corte (DOC): Una DOC ligera (0,5-2 mm) ayuda a controlar el calor. Para el desbaste, son factibles profundidades de hasta 2 mm; las pasadas de acabado suelen utilizar 0,2-0,5 mm para conseguir acabados superficiales finos (<1 µm Ra).

4. Control de virutas y refrigeración

- Rompevirutas: La incorporación de ranuras o una geometría rompevirutas en la herramienta puede favorecer la formación de virutas cortas y rizadas que se evacuan fácilmente.

- Se prefiere el mecanizado en seco: La baja conductividad térmica del PTFE significa que el refrigerante en abundancia puede no enfriar eficazmente la zona de corte y hacer flotar las virutas, provocando un nuevo corte. A menudo basta con el aire ambiente. Si es necesario utilizar refrigerante, por ejemplo, cuando el PTFE relleno de vidrio genera más calor, se puede utilizar una ligera neblina de aceite soluble en agua, pero debe ser mínima.

5. Operaciones de torneado comunes

- Refrentado: Produce una cara final plana. Utilice un DOC ligero (0,2-0,5 mm) y un avance moderado para evitar manchas.

- Torneado recto: Reducción del diámetro a lo largo de la longitud. Mantenga un apoyo constante para contrarrestar la tendencia del PTFE a desviarse; minimice el voladizo.

- Ranurado/corte: Utilice una plaquita de ranurado de carburo con un filo afilado para cortar una ranura estrecha. Corte lentamente (avance ≈0,1 mm/rev) para evitar la obstrucción de las virutas. Para el corte, asegúrese de que la herramienta de corte esté afilada y de que la profundidad sea mínima (≈1,5 mm por pasada).

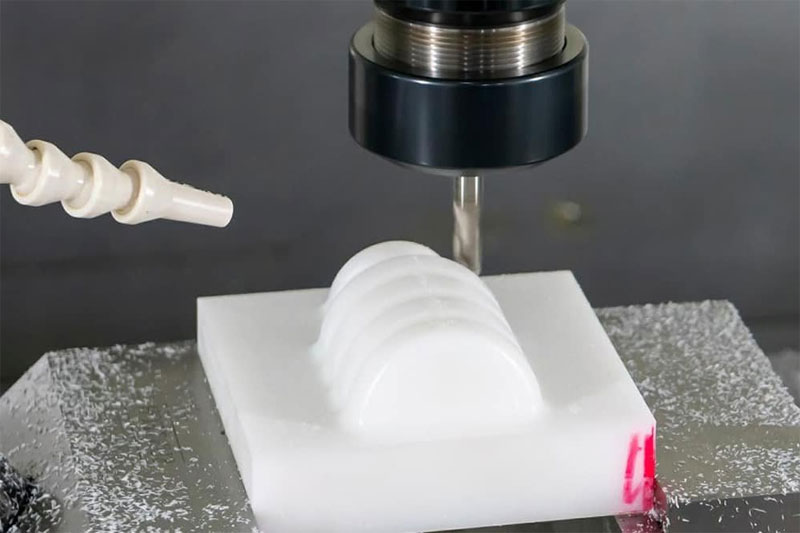

Barras de PTFE para fresado

Aunque el mecanizado del PTFE suele centrarse en el torneado, el fresado (especialmente el CNC) permite realizar características complejas, como ranuras, perfiles y orificios. El fresado de barras de PTFE, especialmente cuando están montadas en accesorios, requiere prestar atención a la geometría de la herramienta, la sujeción de la pieza y las condiciones de corte.

1. Selección de herramientas

- Fresas: Se prefieren las fresas de una o dos ranuras. Una sola ranura con una superficie pulida produce virutas más grandes y las evacua con mayor eficacia, lo que reduce la acumulación de calor. Las fresas de dos ranuras son comunes, pero hay que asegurarse de que las ranuras estén pulidas para facilitar la liberación de virutas.

- Diámetro: El diámetro de la herramienta debe ser lo suficientemente pequeño para mantener la rigidez, pero lo suficientemente grande (por ejemplo, 6 mm-12 mm) para evitar la deflexión de la herramienta.

- Recubrimientos: Al igual que en el torneado, los recubrimientos de TiN o DLC ayudan a reducir la fricción y evitan la adhesión del PTFE a la herramienta.

2. Fijación y sujeción de la pieza

- Bloques en V blandos o abrazaderas escalonadas: Las varillas de PTFE se pueden sujetar con bloques en V blandos recubiertos con una fina capa de cinta adhesiva o goma para evitar que se rayen. Las abrazaderas escalonadas permiten que la herramienta acceda a toda la circunferencia de la varilla.

- Sujeción al vacío: Para varillas más pequeñas, una mesa de vacío puede sujetar la varilla en su sitio sin deformarla, lo que es ideal cuando se necesita un contacto mínimo.

- Sujeción con adhesivo: La cinta adhesiva de doble cara o el adhesivo de bajo residuo pueden unir temporalmente las varillas de PTFE a una placa de sujeción. Dada la baja energía superficial del PTFE, asegúrese de que el adhesivo sea lo suficientemente fuerte o utilice un soporte sacrificial fino.

3. Parámetros de corte

- Velocidad del husillo: lo habitual es entre 2000 y 3000 rpm cuando se utiliza una fresa de 6 mm a 12 mm. Las velocidades más altas pueden provocar una acumulación de calor, mientras que las más bajas pueden dar lugar a un acabado superficial deficiente.

- Velocidad de avance: para fresas de una sola ranura, lo eficaz es entre 0,05 y 0,15 mm/diente (carga de viruta). Con una fresa de dos canales, un avance de ≈0,08-0,12 mm/diente equilibra el tamaño de la viruta y el acoplamiento de la herramienta.

- Profundidad de corte (DOC): mantenga una DOC superficial, de 0,5-1,0 mm por pasada, al perfilar el diámetro exterior de la varilla. Para ranurar, limite la DOC a la mitad del diámetro de la fresa para reducir las fuerzas de corte.

4. Refrigeración y evacuación de virutas

- Se prefiere el fresado en seco: por el mismo motivo que en el torneado. Las virutas deben eliminarse rápidamente; es eficaz dirigir aire comprimido a la zona de corte.

- Lubricación mínima: si es necesario, una fina niebla de aceite soluble en agua evita las manchas, pero hay que tener cuidado, ya que el PTFE absorbe la humedad lentamente, lo que puede provocar cambios dimensionales.

5. Operaciones típicas de fresado

- Perfilado: Creación de chaveteros, ranuras o perfiles a lo largo de la varilla. Asegúrese de que la varilla esté bien apoyada en ambos extremos o utilice un contrapunto para evitar que se desvíe.

- Ranurado: Para producir ranuras radiales o circunferenciales, utilice una fresa estrecha (por ejemplo, de 3 mm a 5 mm) con velocidades de avance lentas (≈0,1 mm/diente) y una profundidad de corte (DOC) superficial (≈0,5 mm). Pueden ser necesarias varias pasadas para alcanzar la profundidad final.

- Refrentado y escuadrado: Si se han torneado las caras finales de la varilla, un refrentado ligero en una fresadora puede refinar la planitud y escuadrar los extremos; utilice una profundidad de corte mínima (≈0,2 mm) y un avance moderado (≈0,2 mm/diente).

Barras de PTFE para taladrado

El taladrado de agujeros en varillas de PTFE es habitual en aplicaciones como puertos para fluidos, elementos de montaje o conductos para sensores. Para conseguir un agujero limpio y sin rebabas, es necesario utilizar una geometría de broca, velocidades y estrategias de picado adecuadas.

1. Selección de la broca

- Brocas helicoidales estándar: Las brocas de acero rápido (HSS) con canales pulidos son adecuadas. Para una mejor evacuación de las virutas, considere el uso de brocas con canales parabólicos.

- Brocas especiales para PTFE: una broca con una punta ligeramente dividida (135°) reduce el empuje y centra con mayor precisión, lo que ayuda a iniciar los agujeros sin desviarse en superficies blandas.

- Consideraciones sobre el diámetro: para agujeros de menos de 6 mm, es fundamental utilizar un método de taladrado por pecking; los diámetros más grandes se pueden taladrar en varios incrementos.

2. Sujeción de la pieza

- Centrado del orificio: Utilice una broca de centrado (por ejemplo, con punta de 60°) o una broca de centrado para crear una pequeña muesca, evitando que la broca principal se desplace por la superficie de PTFE. Dado que el PTFE es blando, un toque ligero (avance lento y empuje bajo) durante el centrado reduce el desgarro.

- Material de respaldo: Coloque un respaldo sacrificable (por ejemplo, madera o aluminio blando) debajo de la varilla para apoyar la salida de la broca, evitando desgarros y asegurando una superficie posterior limpia.

- Tornillo de banco con mordazas blandas: En una taladradora o fresadora, sujete la varilla con mordazas blandas o entre mordazas acolchadas. Apretar demasiado puede causar deformaciones; aplique solo la fuerza necesaria para evitar la rotación.

3. Parámetros de corte

- Velocidad del husillo: Las velocidades altas (1500-2500 rpm para diámetros de broca de hasta 10 mm) ayudan a producir orificios limpios. Las velocidades más lentas corren el riesgo de producir virutas largas que se adhieren a las ranuras.

- Velocidad de avance: Un avance de 0,05-0,12 mm/rev evita la acumulación de virutas. Un avance demasiado bajo provoca fricción y fusión; uno demasiado alto corre el riesgo de tirar de la sonda a través del orificio.

- Estrategia de taladrado por pecking: retraiga la broca cada 2-3 mm de penetración para romper las virutas y limpiar las ranuras. El taladrado por pecking reduce el calor y evita que las virutas se adhieran a las paredes del orificio.

4. Calidad y acabado del orificio

- Escariado: para conseguir diámetros de orificio precisos y un excelente acabado superficial (<1 µm Ra), se puede utilizar un escariador de acabado ligero. Haga funcionar el escariador a velocidad moderada (≈1000 rpm) con un avance muy ligero (≈0,02 mm/rev).

- Biselado: Después del taladrado, bisele la entrada y la salida del orificio con un pequeño avellanador (82°-90°) para eliminar cualquier rebaba y garantizar unos bordes lisos.

- Desbarbado: Las virutas de PTFE pueden adherirse a los bordes de los orificios. Se pueden eliminar los residuos con un cepillo o aire comprimido. Si es necesario, se pueden eliminar ligeramente las rebabas residuales con una herramienta de desbarbado con un pequeño rascador, teniendo cuidado de no mellar el material.

Prácticas recomendadas y retos comunes

- Estabilidad dimensional: Después del mecanizado, las piezas de PTFE pueden presentar una ligera deformación con el tiempo. Siempre que las tolerancias dimensionales sean estrictas (±0,05 mm o mejores), considere la posibilidad de aplicar tolerancias de mecanizado y finalizar las dimensiones críticas después de un periodo de equilibrio (24-48 horas) a temperatura ambiente.

- Control del desgaste de las herramientas: Aunque el PTFE es blando, los bordes de las herramientas pueden desafilarse por el roce más que por el corte. Inspeccione regularmente los bordes de corte, ya que los bordes desafilados aumentan la fricción, el calor y las manchas.

- Limpieza de la pieza de trabajo: Las virutas y el polvo de PTFE pueden adherirse electrostáticamente. Utilice un cepillo suave o aire comprimido para eliminar las virutas; evite limpiar con paños impregnados en disolventes, ya que los residuos de disolventes pueden interferir en la aplicación final.

- Evitar la acumulación de calor: Es esencial supervisar constantemente la interfaz entre la herramienta y la pieza de trabajo. Si la superficie de PTFE presenta brillo o marcas de quemaduras, reduzca la velocidad, aumente la alimentación o acorte el tiempo de contacto.

- Fijación para características complejas: Para características como perfiles multieje o agujeros en ángulo, pueden ser necesarios accesorios personalizados o configuraciones CNC de 4 a 5 ejes. Asegúrese de que la sujeción sea firme y considere el uso de accesorios de vacío cuando sea posible.

- Objetivos de acabado superficial: Para superficies deslizantes o de sellado, se desea una rugosidad superficial baja, normalmente Ra 0,4 µm-0,8 µm. Esto se consigue utilizando herramientas afiladas, cortes de acabado poco profundos y una vibración mínima.