Beschichtungen spielen in verschiedenen Branchen eine entscheidende Rolle, da sie Oberflächen vor Verschleiß, Korrosion und chemischen Schäden schützen und gleichzeitig funktionale Eigenschaften wie geringe Reibung oder verbesserte Wärmebeständigkeit verleihen.

Zwei der derzeit beliebtesten Beschichtungstechnologien sind Polytetrafluorethylen (PTFE)-Beschichtungen und Keramikbeschichtungen. Beide bieten einzigartige Vorteile und Einschränkungen, wodurch sie sich für unterschiedliche Anwendungen eignen.

Dieser Artikel enthält einen detaillierten Vergleich zwischen PTFE- und Keramikbeschichtungen und untersucht deren Zusammensetzung, Leistungsmerkmale, typische Anwendungsbereiche und wie man die richtige Option für spezifische Anforderungen auswählt.

Was ist eine PTFE-Beschichtung?

PTFE-Beschichtungen werden hergestellt, indem eine Suspension aus PTFE-Partikeln (oft in einem flüssigen Bindemittel) auf ein Substrat aufgetragen und anschließend bei hohen Temperaturen (typischerweise zwischen 350 °C und 400 °C) gebrannt wird. Während des Brennens verflüchtigt sich das Bindemittel, sodass die PTFE-Partikel sintern und eine durchgehende, gleichmäßige Schicht auf der Oberfläche des Substrats bilden.

Wichtige Eigenschaften

- Niedriger Reibungskoeffizient: PTFE zeichnet sich durch einen außergewöhnlich niedrigen Reibungskoeffizienten (ca. 0,05 bis 0,20) aus und bietet hervorragende Antihaft-Eigenschaften. Diese geringe Reibung macht es ideal für Anwendungen, bei denen Gleitkontakt oder Lebensmittelablösung erforderlich sind.

- Chemische Trägheit: PTFE ist gegenüber fast allen Chemikalien und Lösungsmitteln (mit Ausnahme von geschmolzenen Alkalimetallen und Fluorierungsmitteln) äußerst beständig, sodass die beschichtete Oberfläche auch in rauen Umgebungen unbeeinträchtigt bleibt.

- Thermische Stabilität: PTFE-Beschichtungen können ohne nennenswerte Beeinträchtigung bei Temperaturen bis zu etwa 260 °C dauerhaft eingesetzt werden. Kurzzeitige Überschreitungen dieser Temperatur sind möglich, jedoch kann eine längere Einwirkung von Temperaturen über 260 °C zu einer Zersetzung führen (unter Freisetzung giftiger Dämpfe).

- Elektrische Isolierung: Dank seiner hohen Durchschlagfestigkeit und Spannungsfestigkeit eignet sich PTFE hervorragend als Isoliermaterial in elektrischen und elektronischen Anwendungen.

- Nicht benetzbar und hydrophob: Die Oberflächenenergie von PTFE ist extrem niedrig, wodurch es hydrophob ist und die Anhaftung von Feuchtigkeit, Ölen und anderen Verunreinigungen verhindert.

Typische Anwendungen

- Koch- und Backgeschirr: Antihaft-Pfannen, Bratplatten und Backbleche.

- Industrieausrüstung: Lager, Gleitelemente und Dichtungen, bei denen geringe Reibung unerlässlich ist.

- Chemische Verarbeitung: Auskleidungen für Rohre, Tanks und Ventile, die mit aggressiven Chemikalien in Berührung kommen.

- Automobil- und Luftfahrtindustrie: Trennbeschichtungen für Form- und Montageprozesse.

- Elektroindustrie: Isolierschichten auf Drähten, Kabeln und Leiterplatten.

Vorteile der PTFE-Beschichtung

- Hervorragende Antihaft-Eigenschaften: Es bleiben praktisch keine Lebensmittel oder Rückstände haften, was die Reinigung vereinfacht.

- Ausgezeichnete chemische Beständigkeit: Geeignet für hochaggressive Umgebungen.

- Geringe Reibung: Reduziert den Verschleiß beweglicher Teile und minimiert den Drehmomentbedarf.

- Gute elektrische Isolierung: Breite Verwendung in elektrischen und elektronischen Bauteilen.

Nachteile der PTFE-Beschichtung

- Begrenzter Temperaturbereich: Eine kontinuierliche Verwendung über 260 °C wird nicht empfohlen.

- Oberflächenhärte: PTFE ist relativ weich (Mohs-Härte ~2) und daher bei unsachgemäßer Handhabung anfällig für Kratzer und Abrieb.

- UV-Empfindlichkeit: Langfristige Einwirkung von ultraviolettem (UV) Licht kann PTFE zersetzen und zu Versprödung führen.

- Haftungsprobleme: Oft sind spezielle Oberflächenvorbehandlungen (z. B. Chromatierung von Aluminium) erforderlich, um eine gute Haftung zwischen PTFE und metallischen Substraten zu gewährleisten.

Was ist eine Keramikbeschichtung?

Keramikbeschichtungen sind Verbundschichten aus anorganischen, nichtmetallischen Materialien, die durch metallische oder keramische Bindemittel miteinander verbunden sind. Typische Verfahren sind Plasmaspritzen, thermisches Spritzen oder chemische Gasphasenabscheidung (CVD).

Gängige Keramiken sind Aluminiumoxid (Al₂O₃), Zirkoniumoxid (ZrO₂), Chromoxid (Cr₂O₃), Siliziumkarbid (SiC) und Siliziumnitrid (Si₃N₄). Die Abscheidungstechnik bestimmt die Mikrostruktur: Plasmaspritzen führt zu lamellaren Spritzern, während CVD eine eher säulenförmige Struktur ergibt.

Wichtige Eigenschaften

- Hohe Härte und Verschleißfestigkeit: Keramiken weisen häufig Härtewerte von über 1.000 Vickers (HV) auf, die deutlich über denen der meisten Metalle und Polymere liegen. Diese Härte führt zu einer ausgezeichneten Beständigkeit gegen abrasiven Verschleiß und Oberflächenkratzer.

- Hohe Temperaturbeständigkeit: Viele Keramikbeschichtungen halten über längere Zeit Temperaturen von über 1.000 °C stand, ohne ihre Eigenschaften zu verlieren. So bleiben beispielsweise Beschichtungen auf Zirkoniumoxidbasis je nach Zusammensetzung bis zu einer Temperatur von etwa 1.200 °C stabil.

- Korrosions- und Oxidationsbeständigkeit: Keramiken sind von Natur aus beständig gegen Oxidation und viele korrosive Medien und eignen sich daher für raue Umgebungen, darunter Hochtemperatur-Abgassysteme und chemische Reaktoren.

- Wärmedämmeigenschaften: Dank ihrer geringen Wärmeleitfähigkeit (z. B. 1–2 W/m·K bei Zirkoniumoxid) können Keramikbeschichtungen als Wärmedämmung dienen und darunterliegende Substrate (z. B. Turbinenschaufeln) vor Hochtemperaturgasen schützen.

- Elektrische Isolierung: Die meisten Keramiken sind ausgezeichnete elektrische Isolatoren und eignen sich für Anwendungen, die dielektrische Eigenschaften erfordern.

Typische Anwendungen

- Luft- und Raumfahrt: Wärmedämmschichten (TBCs) auf Turbinenschaufeln zur Steigerung der Triebwerkseffizienz.

- Automobilindustrie: Schutzbeschichtungen auf Abgaskomponenten, Bremsscheiben und Motorteilen für Hitze- und Verschleißfestigkeit.

- Industriemaschinen: Verschleißfeste Auskleidungen für Pumpen, Ventile und Lager, die abrasiven Medien ausgesetzt sind.

- Elektronik: Dielektrische Schichten in der Mikroelektronik und Hochspannungsisolatoren.

- Medizinische Geräte: Biokeramische Beschichtungen (z. B. Hydroxylapatit) auf Implantaten zur Verbesserung der Osseointegration.

Vorteile von Keramikbeschichtungen

- Außergewöhnliche Verschleiß- und Abriebfestigkeit: Beständig gegen raue mechanische Umgebungen.

- Hohe Temperaturbeständigkeit: Funktionalität bei Temperaturen weit über den Grenzen von PTFE.

- Wärmedämmung: Schützt Substrate vor schnellen Temperaturänderungen und Hitzeschäden.

- Chemische Trägheit: Beständig gegen die meisten Säuren, Laugen und Lösungsmittel bei mittleren bis hohen Temperaturen.

- Langlebigkeit: Lange Lebensdauer unter extremen Bedingungen.

Nachteile von Keramikbeschichtungen

- Sprödigkeit: Keramik ist von Natur aus spröde; bei Stoß- oder Biegebeanspruchungen können Beschichtungen reißen oder abplatzen.

- Komplexe Beschichtungsanlagen: Erfordert spezielle Anlagen (z. B. Plasmaspritzbrenner, Vakuumkammern) und geschultes Personal.

- Höhere Kosten: Die Material- und Prozesskosten sind im Vergleich zu Beschichtungen auf Polymerbasis tendenziell höher.

- Oberflächenrauheit: Plasmaspritzbeschichtungen weisen häufig eine höhere Oberflächenrauheit auf, sodass eine Nachbearbeitung erforderlich ist, wenn eine glattere Oberfläche gewünscht wird.

Detaillierter Vergleich

| Eigentum | PTFE-Beschichtung | Keramikbeschichtung |

|---|---|---|

| Material Typ | Synthetisches Fluorpolymer (Teflon®) | Anorganische Keramikverbindungen (z. B. Al₂O₃, ZrO₂, SiC) |

| Reibungskoeffizient | Sehr gering (0,05–0,20) – ausgezeichnete Antihaftwirkung | Mäßig (0,4–0,8) – nicht von Natur aus antihaftbeschichtet |

| Wärmewiderstand | Bis zu ~260 °C kontinuierlich | 600 °C bis 1.200 °C+ je nach Material |

| Chemische Beständigkeit | Ausgezeichnet – widersteht den meisten Chemikalien mit Ausnahme von geschmolzenen Alkalimetallen | Ausgezeichnet – besonders widerstandsfähig, insbesondere bei erhöhten Temperaturen |

| Abnutzungswiderstand | Mäßig – weich und kratzempfindlich | Ausgezeichnet – sehr hart und abriebfest |

| Elektrische Isolierung | Ausgezeichnete dielektrische Eigenschaften | Ausgezeichneter Isolator |

| Oberflächenbehandlung | Glatte, glänzende, dünne Schicht (5–25 μm) | Rauer, matt; muss möglicherweise geschliffen werden, um glatt zu werden |

| Bewerbungsprozess | Sprühen + Backen (Ofenaushärtung) | Plasmaspritzen, thermisches Spritzen oder chemische Gasphasenabscheidung (CVD) |

| Adhäsion | Oberflächenbehandlung + Grundierung erforderlich | Kornstrahlen + mechanische Verbindung; häufig werden Haftgrundierungen verwendet |

| Flexibilität | Etwas flexibel – kann sich mit dem Substrat biegen | Spröde — neigt zu Rissen bei Stößen oder Belastungen |

| Kosten | Niedriger – kostengünstige Materialien und Ausrüstung | Höher – teurer Prozess und Materialien |

| Langlebigkeit | Mäßig – Oberfläche kann mit der Zeit abnutzen oder sich zersetzen | Hoch – langlebig auch unter extremen Bedingungen |

| Umweltbelange | Muss PFOA-frei sein; kann bei Überhitzung Dämpfe abgeben | Im Allgemeinen inert; Partikel müssen während der Anwendung ordnungsgemäß gehandhabt werden |

| Typische Anwendungen | Kochgeschirr, Dichtungen, Rutschen, elektrische Isolierung, chemische Tanks | Auspuffanlagen, Turbinen, Pumpen, Ventile, Motorenteile, Luft- und Raumfahrtkomponenten |

| Best For | Reibungsarm, antihaftbeschichtet, chemisch beständig bis unter 260 °C | Umgebungen mit hohen Temperaturen, hohem Verschleiß, Wärmeisolierung und chemischer Beständigkeit |

1. Mechanische Beständigkeit

- PTFE: Weich und anfällig für Kratzer oder Riefen bei abrasivem Kontakt. Für leichte Gleitaufgaben ausreichend, jedoch nicht für abrasiven Verschleiß unter hohem Druck geeignet.

- Keramik: Extrem hart und abriebfest, daher geeignet für Anwendungen, bei denen Bauteile Sand, Splitt oder Metall-auf-Metall-Kontakt ausgesetzt sind.

2. Temperaturbeständigkeit

- PTFE: Stabil bis zu ~260 °C im Dauerbetrieb. Bei Temperaturen über diesem Grenzwert beginnt die thermische Zersetzung, was zu einer Verringerung der mechanischen Eigenschaften und der Antihaftwirkung führt.

- Keramik: Bleibt je nach gewählter Keramik bei Temperaturen von 600 °C bis über 1.200 °C stabil. Diese Materialien eignen sich gut für Hochtemperaturumgebungen wie Turbinenkomponenten und Abgassysteme.

3. Chemische Beständigkeit

- PTFE: Träge gegenüber fast allen Chemikalien, einschließlich starker Säuren, Laugen und organischer Lösungsmittel. Kann bei typischen Prozesstemperaturen nicht durch korrosive Medien angegriffen werden.

- Keramik: Ebenfalls sehr beständig gegen chemische Angriffe. Bestimmte Keramiken (z. B. Aluminiumoxid, Zirkonoxid) widerstehen aggressiven Chemikalien bei erhöhten Temperaturen, wobei einige Spezialkeramiken speziell für bestimmte korrosive Umgebungen entwickelt wurden.

4. Reibung und Antihaftverhalten

- PTFE: Weist einen der niedrigsten Reibungskoeffizienten unter Feststoffen auf (≈0,05–0,20). Damit ist es der Goldstandard für Antihaftanwendungen wie Kochgeschirr, Schieber und Dichtungen.

- Keramik: Der Reibungskoeffizient variiert je nach Keramiktyp, liegt jedoch im Allgemeinen zwischen 0,4 und 0,8 bei Gleitkontakt. Gilt nicht als antihaftbeschichtet; wird in der Regel eher zum Verschleißschutz als wegen seiner Trenneigenschaften verwendet.

5. Oberflächenbeschaffenheit und Ästhetik

- PTFE: Kann sehr glatte, glänzende Oberflächen erzeugen. Wird üblicherweise in mehreren Schichten (Grundierung, Zwischenbeschichtung, Deckschicht) aufgetragen, um eine gleichmäßige Dicke (5–25 μm) und eine optisch ansprechende Oberfläche zu erzielen.

- Keramik: Plasmaspritzte Keramikbeschichtungen weisen ein charakteristisch raues, mattes Aussehen auf. Die Oberflächenrauheitswerte (Ra) liegen üblicherweise zwischen 5 und 15 μm. Wenn eine glattere Oberfläche erforderlich ist, sind Nachbehandlungen (Schleifen, Polieren) erforderlich.

6. Haftung und Vorbehandlung

- PTFE: Erfordert eine aggressive Vorbehandlung der Oberfläche, um eine ausreichende Haftung zu erzielen. Typische Verfahren sind Chromat-Konversionsbeschichtungen auf Aluminium oder Sandstrahlen mit Aluminiumoxid, gefolgt von einer Grundierung. Eine unsachgemäße Vorbereitung kann zu Delamination oder Abblättern führen.

- Keramik: Die Substrate werden häufig sandgestrahlt, um eine mechanische Verankerung für die geschmolzenen Keramikspritzer während der Abscheidung zu schaffen. Manchmal werden Haftschichten (z. B. NiCrAlY) verwendet, um die Haftung zwischen keramischen Deckschichten und metallischen Substraten zu verbessern, insbesondere wenn thermische Ausdehnungsunterschiede eine Rolle spielen.

7. Kostenaspekte

- PTFE: Im Allgemeinen geringere Materialkosten und einfachere Anwendungsgeräte (Spritzkabinen und Öfen). Für Standard-Antihaftanwendungen sind PTFE-Beschichtungen nach wie vor kostengünstig.

- Keramik: Höhere Anfangsinvestitionen aufgrund komplexer Anlagen (z. B. Plasmasprühsysteme) und Betriebskosten (Energieaufwand, Inertgas). Die Materialkosten für Hochleistungskeramiken (z. B. yttriumstabilisiertes Zirkonoxid) können erheblich höher sein.

8. Umwelt- und Gesundheitsfaktoren

- PTFE: In der Vergangenheit enthielten einige PTFE-Formulierungen PFOA (Perfluoroctansäure) oder ähnliche Verarbeitungshilfsstoffe, die Umwelt- und Gesundheitsbedenken aufwarfen. Moderne Vorschriften haben zu PFOA-freien PTFE-Verfahren geführt. Bei Zersetzung unter hohen Temperaturen (>260 °C) kann PTFE giftige Dämpfe (z. B. Perfluorisobutylen) abgeben.

- Keramik: Im Allgemeinen inert und ungiftig, sowohl während des Gebrauchs als auch bei Verschleiß. Während des Plasmaspritzens erfordern luftgetragene Partikel und aerosolisierte Metalle eine ausreichende Filterung und Atemschutz. Verbrauchte Keramikpulver und Overspray müssen als Industrieabfälle behandelt werden, stellen jedoch im Vergleich zu PFAS-haltigen Polymeren eine geringere langfristige Gefahr für die Umwelt dar.

Anwendungen und Eignung

Kochgeschirr und Küchenutensilien

- PTFE: Die allgegenwärtige Wahl für Antihaftpfannen, Backbleche und Küchengeräte. Bietet hervorragende Antihaftwirkung und einfache Reinigung. Nutzer schätzen die Pflegeleichtigkeit von PTFE-beschichtetem Kochgeschirr.

- Keramik: „Keramik-Antihaftbeschichtungen” haben als PFOA-freie Alternative an Beliebtheit gewonnen. Dabei handelt es sich oft um silikonbasierte Farben mit anorganischen Füllstoffen und nicht um echte plasmaspritzte Keramik. Echte Keramikbeschichtungen für Kochgeschirr (z. B. Siliziumnitridfilme) bieten eine gewisse Antihaftwirkung, erreichen jedoch nicht die Gleitfähigkeit von PTFE. Sie zeichnen sich durch Kratzfestigkeit aus, können jedoch bei Überhitzung ihre Antihafteigenschaften verlieren.

Automobil- und Luftfahrtindustrie

- PTFE: Wird als Lager- und Dichtungsbeschichtung in Bauteilen verwendet, bei denen die Schmierung schwierig ist. Ausgewählt aufgrund seiner geringen Reibung bei Gleitkontakten (z. B. Drosselklappen, Aktuatorbuchsen). Der begrenzte Temperaturbereich von PTFE kann jedoch den Einsatz in Abgasbauteilen einschränken.

- Keramik: Weit verbreitet als Wärmedämmschicht auf Turbinenschaufeln, Auslassventilen, Kolbenböden und Bremsscheiben. Dank ihrer Beständigkeit gegenüber Temperaturen von bis zu 1.200 °C können Motoren bei höheren Verbrennungstemperaturen betrieben werden, was die Effizienz verbessert und Emissionen reduziert.

Industriemaschinen

- PTFE: Beschichtungen für Schrauben, Pumpen und Mischer in chemischen Anlagen, um Verschmutzungen zu verhindern und Korrosion zu widerstehen. Ideal, wenn die Produktfreisetzung von entscheidender Bedeutung ist oder die Dichtungswirkung in aggressiven Medien aufrechterhalten werden muss.

- Keramik: Auskleidungen in Schlammpumpen, Ventilsitzen und Verschleißplatten im Bergbau und in der Mineralverarbeitung. Auch Rutschen, Trichter und andere stark verschleißende Oberflächen profitieren von der Härte der Keramik.

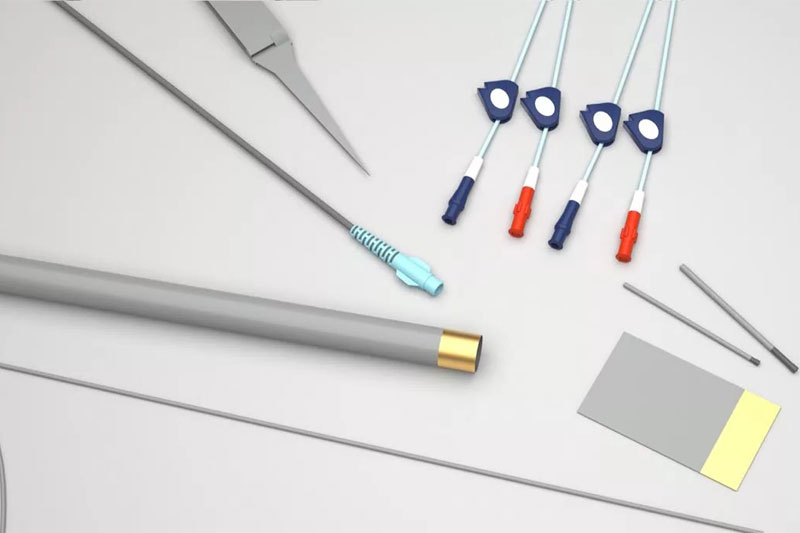

Medizin und Elektronik

- PTFE: Katheter, Stents und chirurgische Instrumente sind mit PTFE-Beschichtungen versehen, um Biokompatibilität zu gewährleisten und die Gewebeadhäsion zu verringern. In der Elektronik isolieren PTFE-Folien Kabel und Steckverbinder.

- Keramik: Biokeramische Beschichtungen wie Hydroxylapatit fördern das Knochenwachstum auf Implantatoberflächen. PZT-Beschichtungen (Blei-Zirkonat-Titanat) kommen in Aktuatoren und Sensoren zum Einsatz. In der Elektronik ermöglichen dielektrische Keramikschichten den Einsatz von Hochspannungskomponenten und HF-Geräten.

Wie wählt man zwischen PTFE- und Keramikbeschichtungen?

Bei der Auswahl einer Beschichtung sind folgende Faktoren zu berücksichtigen:

Betriebstemperatur

- Unter 260 °C und Anforderungen an Antihaft- oder Reibungseigenschaften? PTFE ist ideal.

- Über 300 °C oder in direktem Kontakt mit Hochtemperaturgasen? Wählen Sie Keramik.

Mechanische Verschleißumgebung

- Anwendungen mit leichtem Gleitkontakt oder minimalem Abrieb können PTFE verwenden.

- Aggressiver Abrieb, Partikelstrom oder Kavitation erfordern Keramik.

Chemische Belastung

- Beide Beschichtungen sind chemikalienbeständig, jedoch ist Keramik bei extrem hohen Temperaturen vorzuziehen.

Gewünschter Reibungsgrad

- Ultra-niedrige Reibung/vollständig antihaftend: PTFE.

- Mäßige Reibung akzeptabel, aber Beständigkeit unter abrasiven Belastungen: Keramik.

Anforderungen an die Oberflächenbeschaffenheit

- Glatte, glänzende Oberfläche ohne Nachbearbeitung: PTFE.

- Raue, matte Oberfläche (oder eine Oberfläche, die nach dem Aufbringen geschliffen wird): Keramik.

Budgetbeschränkungen

- Geringere Anschaffungskosten und einfachere Anwendung: PTFE.

- Höhere Anschaffungs- und Betriebskosten, aber längere Lebensdauer unter extremen Bedingungen: Keramik.

Umwelt- und regulatorische Aspekte

- Stellen Sie sicher, dass PTFE-Prozesse PFOA-frei sind.

- Keramik birgt weniger Umweltrisiken, erfordert jedoch eine sachgemäße Handhabung der Partikel während der Abscheidung.

Fazit

PTFE- und Keramikbeschichtungen nehmen jeweils eine einzigartige Nische in der Beschichtungstechnologie ein.

PTFE zeichnet sich durch geringe Reibung, Antihaft-Eigenschaften und chemische Inertheit aus und ist damit die erste Wahl für Kochgeschirr, Dichtungen und elektrische Isolierungen bis zu moderaten Temperaturen.

Im Gegensatz dazu eignen sich Keramikbeschichtungen besonders für Anwendungen mit hohen Temperaturen, hohem Verschleiß und Korrosionsbeständigkeit und spielen eine wichtige Rolle in Triebwerken für die Luft- und Raumfahrt, Abgassystemen für Kraftfahrzeuge und Industriemaschinen, die starken abrasiven Umgebungen ausgesetzt sind.