Die Auswahl der geeigneten PTFE-Stabqualität ist entscheidend für das Gleichgewicht zwischen Leistung und Kosten. Während reines PTFE für allgemeine Anwendungen ausreicht, erfordern viele anspruchsvolle Umgebungen eine höhere mechanische Festigkeit, verbesserte Steifigkeit, geringeren Verschleiß oder eine bessere Wärmeleitfähigkeit.

Hersteller erzielen diese Verbesserungen durch die Beimischung von Füllstoffen wie Glasfasern, Bronze, Kohlenstoff, Graphit, Molybdändisulfid (MoS₂) und anderen zu PTFE.

In diesem Artikel werden wir die verschiedenen PTFE-Stabtypen einschließlich ihrer Zusammensetzung, Eigenschaften und gängigen Anwendungen untersuchen.

1. Reine PTFE-Stäbe

Virgin PTFE ist die reinste Form von PTFE ohne Zusatzstoffe oder Verstärkungen. Es wird durch Polymerisation von Tetrafluorethylen ohne jegliche Zusatzstoffe hergestellt.

Wichtigste Eigenschaften:

- Außergewöhnlich niedriger Reibungskoeffizient (~0,05–0,10)

- Hohe Durchschlagfestigkeit

- Chemisch inert gegenüber fast allen Substanzen

- Breiter Temperaturbereich (-200 °C bis +260 °C)

- Antihaftende und hydrophobe Oberfläche

- FDA-zugelassen für den Kontakt mit Lebensmitteln

Anwendungen:

- Dichtungen und Dichtungsringe

- Elektrische Isolatoren

- Lebensmitteltaugliche Komponenten

- Medizinische Geräte

- Laborgeräte

2. Wiederaufbereitete (recycelte) PTFE-Stäbe

Aufbereitetes PTFE wird aus gesammeltem, gereinigtem und erneut geformtem oder extrudiertem PTFE-Abfall hergestellt. Im Vergleich zum strahlend weißen PTFE hat es in der Regel eine graue oder cremefarbene Färbung.

Wichtigste Eigenschaften

- Geringere Kosten als PTFE

- Geringere Reinheit und mechanische Festigkeit

- Etwas geringere chemische Beständigkeit

- Nicht für Lebensmittel oder medizinische Anwendungen geeignet

Anwendungen

- Unkritische Bauteile

- Abstandhalter und Buchsen

- Industrielle Isolierung

- Prototypen

3. Glasfaserverstärkte PTFE-Stäbe

Glasfaserverstärktes PTFE wird mit Glasfasern (in der Regel 5 % bis 25 %) verstärkt, um die mechanische Festigkeit und Dimensionsstabilität zu verbessern.

Wichtigste Eigenschaften

- Verbesserte Verschleißfestigkeit und Druckfestigkeit

- Verbesserte Dimensionsstabilität unter Belastung

- Geringere Kriechneigung im Vergleich zu reinem PTFE

- Etwas höhere Härte

Anwendungsbereiche

- Ventilsitze

- Kolbenringe

- Lager

- Strukturkomponenten in chemischen Umgebungen

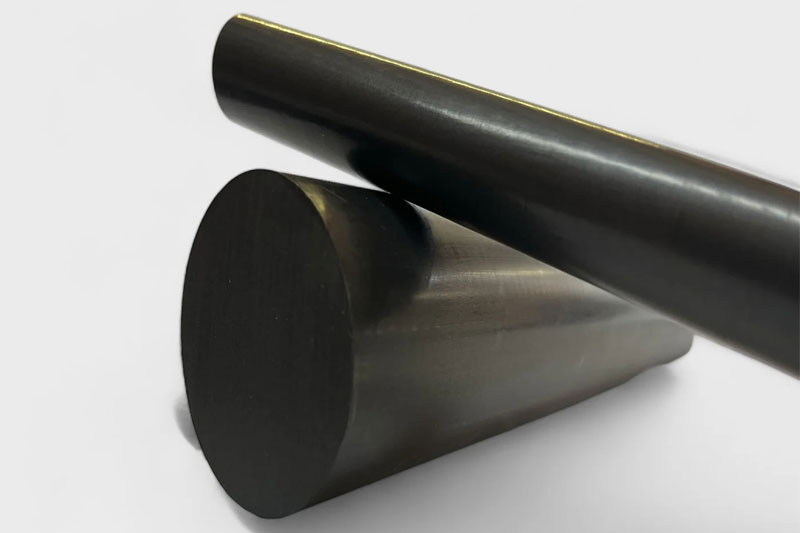

4. Kohlenstoffgefüllte PTFE-Stäbe

Diese Sorte enthält Kohlenstoffpulver oder Graphit (in der Regel 10 % bis 35 %) als Füllstoff, wodurch die Leitfähigkeit, Härte und Verschleißfestigkeit verbessert werden.

Wichtigste Eigenschaften:

- Verbesserte Verschleißfestigkeit

- Gute Wärmeleitfähigkeit

- Verbesserte Verformungsbeständigkeit

- Geringere Reibung in trockenen Umgebungen

Anwendungen

- Lager und Buchsen in trockenen Umgebungen

- Gleitelemente in Pumpen und Kompressoren

- Antistatische Anwendungen

5. Mit Bronze gefüllte PTFE-Stäbe

Mit Bronze gefülltes PTFE enthält fein pulverisierte Bronze (in der Regel 40 % oder mehr), wodurch die Festigkeit und Verschleißfestigkeit deutlich erhöht werden.

Wichtige Eigenschaften:

- Hohe Belastbarkeit

- Verbesserte Dimensionsstabilität

- Gute Wärmeleitfähigkeit

- Geringere chemische Beständigkeit im Vergleich zu reinem PTFE

Anwendungen:

- Hochbelastbare Lager

- Verschleißringe und Führungselemente

- Hydraulikkomponenten

6. Mit Molybdändisulfid (MoS₂) gefüllte PTFE-Stäbe

Diese Spezialausführung von PTFE enthält Molybdändisulfid, das außergewöhnliche Belastungs- und Schmiereigenschaften bietet.

Wichtigste Eigenschaften

- Verbesserte Verschleiß- und Abriebfestigkeit

- Hervorragende Trockenschmierung

- Hohe Belastbarkeit

- Geringere Reibung unter Last

Anwendungen

- Hochleistungs-Gleitkomponenten

- Hochleistungslager

- Verschleißstreifen

7. PTFE mit Polymerfüllstoffen (z. B. PEEK, PI)

Durch die Mischung von PTFE mit Hochleistungspolymeren wie PEEK oder Polyimid entsteht ein Verbundwerkstoff, der die geringe Reibung von PTFE beibehält, aber an Festigkeit und Temperaturbeständigkeit gewinnt.

Wichtigste Eigenschaften:

- Überragende mechanische Festigkeit

- Hervorragende thermische Stabilität

- Verbesserte chemische Beständigkeit

- Hohe Maßgenauigkeit

Anwendungen

- Buchsen für die Luft- und Raumfahrt

- Halbleiterfertigungsanlagen

- Hochtemperatur-Dichtungssysteme

Auswahl der richtigen Qualität für Ihre Anwendung

Die Auswahl der optimalen PTFE-Stabqualität erfordert eine Abwägung zwischen Leistungsanforderungen, Betriebsumgebung und Kostenvorgaben. Nachfolgend sind die wichtigsten Faktoren aufgeführt:

Belastung und Verschleiß

- Für Anwendungen mit geringer Belastung und Gleitbewegungen (z. B. reibungsarme Buchsen) ist oft reines oder mit Kohlenstoff gefülltes PTFE ausreichend.

- Bei hohen Belastungen oder starkem Abrieb bieten bronze-, MoS₂- oder graphitgefüllte Qualitäten eine überlegene Verschleißfestigkeit.

Dimensionsstabilität und Kriechfestigkeit

- Anwendungen, die enge Toleranzen unter statischer Belastung erfordern, profitieren von glas- oder kohlenstoffgefülltem PTFE.

- Wenn Kriechverhalten unter Druckbelastung ein Problem darstellt (z. B. Dichtringe), sollte reines PTFE vermieden werden.

Wärmemanagement

- Bronzegefülltes PTFE bietet eine verbesserte Wärmeleitfähigkeit (ca. 0,5–1,5 W/m·K gegenüber 0,25 W/m·K für reines PTFE) und ermöglicht so die Wärmeabgabe von heißen Oberflächen.

- Für Hochtemperatur-Gleitkontakte (z. B. Lager bei Temperaturen um 200 °C) sorgen graphit- oder MoS₂-gefüllte Typen für geringe Reibung.

Chemische Belastung

- In stark korrosiven oder hochreinen Umgebungen (Pharmazie, Halbleiterindustrie) gewährleistet reines oder mit Kohlenstoff gefülltes PTFE maximale chemische Inertheit.

- Mit Bronze oder Metall gefüllte Typen können bei Kontakt mit starken Säuren, Basen oder ultrareinem Wasser korrodieren oder auslaugen.

Elektrische Eigenschaften

- Für Isolatoren bieten reines oder mit Glas gefülltes PTFE eine Durchschlagfestigkeit von bis zu 60–80 kV/mm.

- Wenn eine gewisse Leitfähigkeit oder statische Ableitung erforderlich ist, z. B. bei Elektrodenhaltern, ist PTFE mit Kohlenstoff- oder Graphitfüllung vorzuziehen.

Kostenüberlegungen

- Reines PTFE ist in der Regel am kostengünstigsten.

- Füllstoffhaltige Typen sind mit einem Aufpreis verbunden: Glas- und kohlenstoffgefüllte Typen liegen im mittleren Preissegment, während Bronze- oder Spezialverbundwerkstoffe höhere Preise erzielen.

Vergleichstabelle dieser verschiedenen PTFE-Stabtypen

| Klasse | Füllstofftyp | Farbe | Wichtigste Stärken | Beschränkungen | Typische Anwendungen |

|---|---|---|---|---|---|

| Unbehandeltes PTFE | Keine | Weiß | Ausgezeichnete chemische Beständigkeit, elektrische Isolierung, geringe Reibung | Geringere mechanische Festigkeit, Kaltfluss | Lebensmittelverarbeitung, Medizin, elektrische Isolierung |

| Wiederaufbereitetes PTFE | Recyceltes PTFE | Grau/Off-Weiß | Kostengünstig, für unkritische Anwendungen geeignet | Reduzierte Reinheit, nicht für Lebensmittel/medizinische Zwecke geeignet, geringere Wirksamkeit | Prototypen, Abstandhalter, Industriebuchsen |

| Glasgefülltes PTFE | 5-25% Glasfaser | Dunkelweiß/Gräulich | Erhöhte Druckfestigkeit, Formstabilität | Eingeschränkte Flexibilität, kann zu Abrieb an den Passflächen führen | Lager, Kolbenringe, Ventilsitze |

| Kohlenstoffgefülltes PTFE | 10-35% Kohlenstoff/Graphit | Schwarz | Gute Wärmeleitfähigkeit, Verschleißfestigkeit, antistatisch | Etwas geringere chemische Beständigkeit | Trockenlaufende Lager, antistatische Teile |

| Bronze-gefülltes PTFE | ~40% Bronze-Pulver | Bräunlich | Hohe Belastbarkeit, Wärmeleitfähigkeit | Reduzierte chemische Beständigkeit, schwerer | Hydrauliksysteme, hochbelastbare Lager |

| MoS₂-gefülltes PTFE | Molybdändisulfid | Dunkelgrau | Hervorragende Trockenschmierung, Belastbarkeit | Nicht ideal für korrosive Chemikalien | Hochleistungslager, Verschleißstreifen |

| Polymer-gefülltes PTFE | PEEK, PI, etc. | Variiert (meist dunkel) | Hohe Festigkeit, Hitzebeständigkeit, formstabil | Höhere Kosten | Luft- und Raumfahrt, Halbleiterausrüstung, Hochtemperaturdichtungen |