PTFE-Schläuche sind in zwei Grundausführungen erhältlich: flexibel und starr, jeweils auf die spezifischen Anwendungsanforderungen zugeschnitten.

Dieser Artikel untersucht die wichtigsten Unterschiede zwischen flexiblen und starren PTFE-Schläuchen, beleuchtet ihre jeweiligen Stärken und Grenzen und bietet eine Orientierungshilfe bei der Auswahl des für Ihr Projekt am besten geeigneten Typs.

1. Definition von flexiblen und starren PTFE-Schläuchen

Flexible PTFE-Schläuche

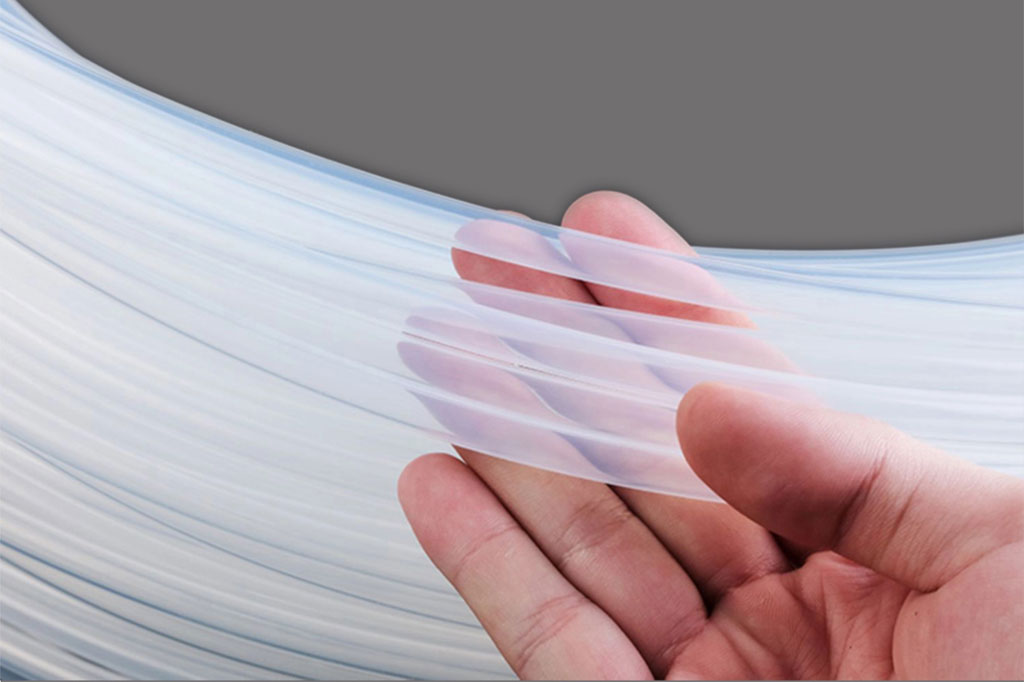

Flexible PTFE-Schläuche werden im Extrusionsverfahren hergestellt, wodurch ein durchgehender, dünnwandiger Schlauch entsteht. Sie lassen sich von Hand biegen oder ohne Knicken durch komplexe Leitungswege verlegen und eignen sich daher ideal für dynamische Systeme oder beengte Platzverhältnisse.

Starre PTFE-Schläuche

Starre PTFE-Schläuche werden in einem Ram-Extrusionsverfahren hergestellt, das eine dickere Wandung und einen steiferen Schlauch ergibt. Obwohl sie immer noch biegsamer sind als viele andere Polymere, zeichnen sie sich vor allem durch ihre Formstabilität und ihre Beständigkeit gegen Verformung unter Druck aus.

2. Vergleich der Materialeigenschaften

| Eigentum | Flexible PTFE-Schläuche | Starre PTFE-Schläuche |

|---|---|---|

| Wanddicke | Typischerweise 0,5-2,0 mm | Typischerweise 1,5-5,0 mm |

| Minimaler Biegeradius | Bis zu 5× Außendurchmesser | In der Regel ≥10× Außendurchmesser |

| Zugfestigkeit | Niedriger (aufgrund der dünneren Wände) | Höher (dickere Wände) |

| Druckstufe | Mäßig (bei Raumtemperatur) | Höher (insbesondere bei niedrigerem T) |

| Temperaturbereich | -200 °C bis +260 °C | -200 °C bis +260 °C |

| Chemische Beständigkeit | Ausgezeichnet | Ausgezeichnet |

| Dielectric Strength | ~60 kV/mm | ~60 kV/mm |

| Abrasion Resistance | Mäßig | Higher |

3. Flexible PTFE-Schläuche

3.1 Herstellung und Aufbau

Flexible PTFE-Schläuche werden in der Regel im Ram- oder Pastenextrusionsverfahren hergestellt, um einen dünnwandigen Schlauch mit glatter Bohrung zu erhalten. Sie werden häufig einer Glühbehandlung unterzogen, um innere Spannungen abzubauen, sodass der Schlauch ohne Bruch gebogen oder gewunden werden kann.

3.2 Vorteile

- Einfache Installation: Kann ohne zusätzliche Fittings um Biegungen und Hindernisse herumgeführt werden.

- Geringes Gewicht: Die geringere Wandstärke reduziert das Gesamtgewicht des Systems.

- Vibrationsdämpfung: Die Flexibilität dämpft mechanische Schwingungen und reduziert die Belastung der Fittings.

- Kostengünstig: In der Regel wird weniger Material pro Längeneinheit benötigt, was die Rohstoffkosten senkt.

3.3 Einschränkungen

- Druckbeschränkungen: Die dünnen Wände begrenzen den maximalen Arbeitsdruck, insbesondere bei erhöhten Temperaturen.

- Knickgefahr: Scharfe Biegungen unterhalb des Mindestbiegeradius können zu Knicken und Durchflussbeschränkungen führen.

- Maßtoleranzen: Etwas größere Toleranzen können präzise Anwendungen zur Flüssigkeitssteuerung beeinträchtigen.

3.4 Typische Anwendungen

- Flüssigkeitschromatographie und Analysegeräte

- Pneumatische und hydraulische Steuerleitungen

- Chemische Probenahmeleitungen

- Verkapselung von Verkabelungen in der Robotik

4. Starre PTFE-Schläuche

4.1 Herstellung und Struktur

Starre PTFE-Schläuche werden mit dickeren Wänden extrudiert und anschließend streckgeformt oder mandrelgezogen, um engere Maßtoleranzen zu erzielen. Einige Typen werden nach dem Extrudieren gesintert, um das Material weiter zu stabilisieren.

4.2 Vorteile

- Hohe Druckbeständigkeit: Dickere Wände halten selbst bei erhöhten Temperaturen deutlich höheren Innendrücken stand.

- Präzise Abmessungen: Engere Toleranzen ermöglichen eine genaue Durchflussregelung und Kompatibilität der Fittings.

- Strukturelle Unterstützung: Behält seine Form unter mechanischer Belastung und reduziert den Bedarf an externer Unterstützung.

- Geringe Durchlässigkeit: Dickere Wände sorgen für eine geringere Gas- und Dampfdurchlässigkeit, was für empfindliche Anwendungen von Vorteil ist.

4.3 Einschränkungen

- Geringere Flexibilität: Der größere Biegeradius erfordert Fittings oder Biegungen, die während der Installation geformt werden müssen.

- Höhere Kosten: Mehr Material und Verarbeitung erhöhen die Stückkosten.

- Komplexe Installation: Erfordert möglicherweise kundenspezifische Biegungen oder zusätzliche Halterungen.

4.4 Typische Anwendungen

- Hochdruck-Chemikalieneinspritzsysteme

- Gaschromatographie-Probenleitungen

- Halbleiterfertigungsanlagen

- Hochspannungsisolierung

5. Zusammenfassender Vergleich

| Kriterium | Flexible PTFE-Schläuche | Starre PTFE-Schläuche |

|---|---|---|

| Flexibilität bei der Installation | Ausgezeichnet | Begrenzt |

| Druckfestigkeit | Bis zu ~300 psi (variiert mit OD) | Bis zu ~1.000 psi oder mehr |

| Temperatur Leistung | -200 °C bis +260 °C | -200 °C bis +260 °C |

| Maßliche Präzision | ±0,05 mm | ±0,02 mm oder besser |

| Kosten pro Meter | Unter | Höher |

| Anforderungen an die Unterstützung | Minimal | Oft benötigt |

| Knickresistenz | Unter | Höher |

6. Auswahl des richtigen PTFE-Schlauchs

Bei der Wahl zwischen flexiblen und starren PTFE-Schläuchen sind folgende Faktoren zu berücksichtigen:

- Druck- und Temperaturanforderungen – Für Hochdruckleitungen oder Anwendungen nahe der oberen Temperaturgrenze von PTFE sind starre Schläuche in der Regel sicherer.

- Komplexität der Verlegung – Wenn der Schlauchverlauf enge Biegungen oder häufige Bewegungen erfordert, sind flexible Schläuche vorzuziehen.

- Maßgenauigkeit – Anwendungen, die präzise Durchflussraten oder minimale Volumenverdrängung erfordern (z. B. Chromatographie), profitieren von den engeren Toleranzen starrer Schläuche.

- Vibration und Bewegung – Flexible Schläuche absorbieren Vibrationen besser und verlängern die Lebensdauer von Armaturen in dynamischen Systemen.

- Kostenbeschränkungen – Bei budgetkritischen Projekten, bei denen extremer Druck keine Rolle spielt, können flexible Schläuche Kostenvorteile bieten.

- Chemische und elektrische Überlegungen – Beide Typen bieten eine gleichwertige chemische Beständigkeit und dielektrische Festigkeit; die Auswahl hängt in erster Linie von mechanischen Faktoren ab.