Die Bearbeitung von PTFE-Stäben erfordert aufgrund ihrer weichen, rutschigen und thermisch empfindlichen Eigenschaften einen anderen Ansatz als bei Metallen und härteren Kunststoffen.

Dieser Artikel befasst sich mit gängigen Verfahren zur Bearbeitung von PTFE-Stäben – Drehen, Fräsen und Bohren – und zeigt bewährte Verfahren, Überlegungen zur Werkzeugauswahl und Tipps für die Herstellung hochwertiger Bauteile auf.

Verständnis der Bearbeitbarkeit von PTFE

Bevor wir uns mit spezifischen Bearbeitungsmethoden befassen, ist es wichtig zu verstehen, wie sich PTFE unter Schnittkräften verhält:

- Geringe Härte und Elastizität: PTFE hat eine Shore-D-Härte von etwa 50–60. Seine Weichheit und Elastizität können zu einer Verformung unter Werkzeugkräften führen, was die Maßhaltigkeit erschwert.

- Kaltfließneigung: Unter längerem Druck verformt sich PTFE (kriecht). Zu festes Spannen oder das Belassen von Teilen unter Spannung kann mit der Zeit zu Maßabweichungen führen.

- Niedriger Reibungskoeffizient: Dies ist zwar für die Endanwendung von Vorteil, erschwert jedoch die Spanabfuhr, da die Späne dazu neigen, an den Werkzeugen oder Werkstückoberflächen haften zu bleiben.

- Wärmeempfindlichkeit: Der Schmelzpunkt von PTFE liegt bei etwa 327 °C, aber es beginnt bereits bei niedrigeren Temperaturen (≈260 °C) weich zu werden. Übermäßige Hitze kann zu Verschmierungen, Brandspuren oder Oberflächenfehlern führen.

Die erfolgreiche Bearbeitung von PTFE-Stäben hängt von der Auswahl geeigneter Vorschübe, Geschwindigkeiten, Werkzeuge und Werkstückspannungen ab, um Verformungen zu minimieren, die Wärme zu kontrollieren und eine saubere Spanbildung zu gewährleisten.

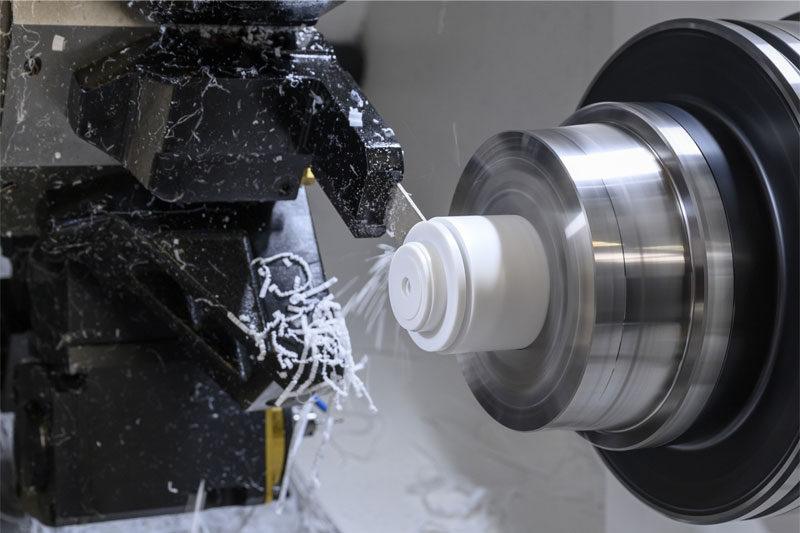

PTFE-Stäbe Drehen

1. Werkzeugauswahl

- Schneidstoff: Hartmetall oder Schnellarbeitsstahl (HSS) mit polierten Spanflächen eignet sich gut. Hartmetallwerkzeuge halten die Schneidkanten länger, können jedoch bei zu geringen Vorschubgeschwindigkeiten anfälliger für Ausbrüche sein. Polierter HSS kann das Anhaften von Spänen verhindern.

- Geometrie: Ein positiver Spanwinkel (10°–15°) fördert das Scheren statt das Pflügen und verringert die Neigung von PTFE zum Verschmieren. Ein kleiner Nasenradius (0,4 mm–0,8 mm) trägt zu einer feinen Oberfläche ohne übermäßiges Reiben bei.

- Werkzeugbeschichtung: PTFE haftet zwar im Allgemeinen nicht an unbeschichteten Werkzeugen, aber TiN- oder DLC-Beschichtungen können die Reibung weiter verringern und die Spanabfuhr verbessern.

2. Werkstückspannung und Stabilität

- Weichbacken-Spannfutter: Da PTFE weich ist, können sich Standard-Hartbacken eingraben und zu Verformungen führen. Weiche Backen (z. B. Einsätze aus Aluminium oder Messing) passen sich dem Stab an und verteilen die Spannkräfte gleichmäßiger.

- Spannzangen mit Auflage: Bei Stäben mit kleinerem Durchmesser minimieren Spannzangen mit langen Kontaktflächen die Durchbiegung. Wenn der Stab möglichst wenig über das Spannfutter hinausragt, werden Vibrationen reduziert.

- Lünette: Beim Drehen langer PTFE-Stangen stützt eine Lünette das Werkstück in der Nähe der Schnittzone und reduziert so Durchbiegungen und Rattern.

3. Schnittparameter

- Spindeldrehzahl: Moderate Drehzahlen – typischerweise 800–1.500 U/min für Durchmesser zwischen 10 mm und 50 mm – sorgen für ein ausgewogenes Verhältnis zwischen Oberflächengüte und Wärmeentwicklung. Höhere Drehzahlen können zu Wärmeentwicklung und damit zu Verschmieren führen.

- Vorschubgeschwindigkeit: Ein Vorschub von 0,15–0,30 mm/U erzeugt einen sauberen Span ohne übermäßiges Reiben. Ein zu langsamer Vorschub (unter 0,1 mm/U) führt zu langen, fadenförmigen Spänen, die sich verheddern und verschmieren; ein zu schneller Vorschub (über 0,4 mm/U) kann das Werkzeug überlasten und die Durchbiegung erhöhen.

- Schnitttiefe (DOC): Eine geringe Schnitttiefe (0,5–2 mm) hilft, die Wärmeentwicklung zu kontrollieren. Für die Schruppbearbeitung sind Tiefen bis zu 2 mm möglich; für die Schlichtbearbeitung werden häufig 0,2–0,5 mm verwendet, um eine feine Oberflächengüte (<1 µm Ra) zu erzielen.

4. Spansteuerung und Kühlung

- Spanbrecher: Durch die Integration von Nuten oder einer Spanbrechergeometrie in das Werkzeug können kurze, gewellte Späne gefördert werden, die sich leicht abtransportieren lassen.

- Trockenbearbeitung bevorzugt: Aufgrund der geringen Wärmeleitfähigkeit von PTFE kann eine Flutkühlung den Schneidbereich möglicherweise nicht effektiv kühlen und Späne aufschwimmen lassen, was zu Nachschneiden führt. Oft reicht Umgebungsluft aus. Wenn Kühlmittel erforderlich ist, beispielsweise wenn glasgefülltes PTFE mehr Wärme erzeugt, ist ein leichter Sprühnebel aus wasserlöslichem Öl akzeptabel, muss jedoch minimal sein.

5. Gängige Drehbearbeitungen

- Planen: Erzeugt eine ebene Stirnfläche. Verwenden Sie eine geringe Zerspanungstiefe (0,2–0,5 mm) und einen moderaten Vorschub, um Verschmieren zu vermeiden.

- Gerades Drehen: Reduzierung des Durchmessers entlang der Länge. Halten Sie die Auflage konstant, um der Neigung von PTFE zum Verbiegen entgegenzuwirken; minimieren Sie den Überstand.

- Nuten/Abstechen: Verwenden Sie einen Hartmetall-Nuteneinsatz mit scharfer Schneide, um einen schmalen Schlitz zu schneiden. Schneiden Sie langsam (Vorschub ≈0,1 mm/U), um ein Verstopfen der Späne zu vermeiden. Achten Sie beim Abstechen auf ein scharfes Trennwerkzeug und eine minimale Tiefe (≈1,5 mm pro Durchgang).

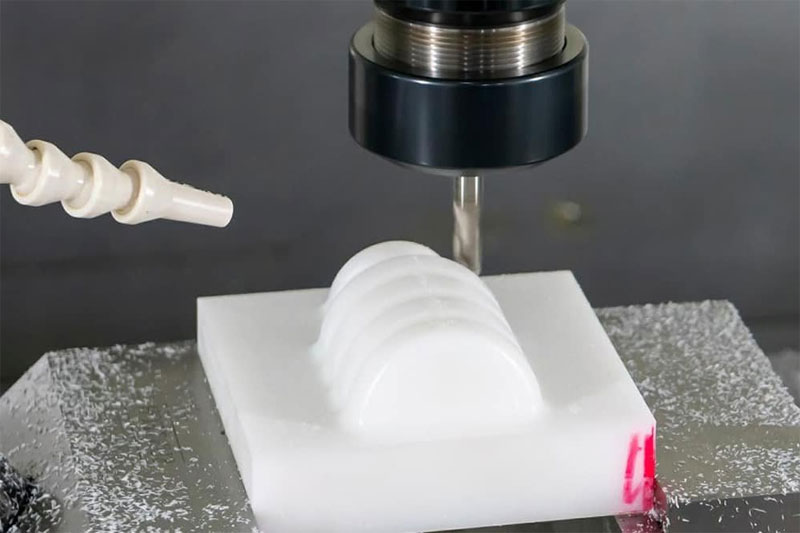

PTFE-Stäbe Fräsen

Obwohl die PTFE-Bearbeitung häufig auf Drehen ausgerichtet ist, ermöglicht das Fräsen (insbesondere CNC-Fräsen) komplexe Merkmale wie Schlitze, Profile und Bohrungen. Beim Fräsen von PTFE-Stäben, insbesondere wenn diese in Vorrichtungen eingespannt sind, muss auf die Werkzeuggeometrie, die Werkstückspannung und die Schnittbedingungen geachtet werden.

1. Werkzeugauswahl

- Schaftfräser: Ein- oder zweischneidige Schaftfräser sind zu bevorzugen. Eine einzelne Schneide mit polierter Oberfläche erzeugt größere Späne und transportiert diese besser ab, wodurch die Wärmeentwicklung reduziert wird. Zweischneidige Fräser sind gängig, jedoch sollten die Schneiden für eine gute Spanabfuhr poliert sein.

- Durchmesser: Der Werkzeugdurchmesser sollte klein genug sein, um die Steifigkeit zu gewährleisten, aber groß genug (z. B. 6 mm–12 mm), um eine Werkzeugverformung zu vermeiden.

- Beschichtungen: Ähnlich wie beim Drehen tragen TiN- oder DLC-Beschichtungen dazu bei, die Reibung zu verringern und das Anhaften von PTFE am Werkzeug zu verhindern.

2. Vorrichtung und Werkstückspannung

- Weiche V-Blöcke oder Stufenklammern: PTFE-Stäbe können in weichen V-Blöcken, die mit einer dünnen Schicht Klebeband oder Gummi ausgekleidet sind, eingespannt werden, um Beschädigungen zu vermeiden. Stufenklammern ermöglichen den Zugang des Werkzeugs zum Fräsen um den Umfang des Stabes herum.

- Vakuumspannvorrichtung: Bei kleineren Stäben kann ein Vakuumtisch den Stab ohne Verformung in Position halten – ideal, wenn nur minimaler Kontakt erforderlich ist.

- Klebefixierung: Mit doppelseitigem Klebeband oder rückstandsarmen Klebstoffen können PTFE-Stäbe vorübergehend an einer Spannplatte befestigt werden. Aufgrund der geringen Oberflächenenergie von PTFE muss der Klebstoff ausreichend stark sein oder es muss eine dünne Opferlage verwendet werden.

3. Schnittparameter

- Spindeldrehzahl: Bei Verwendung eines 6 mm–12 mm Schaftfräsers sind 2.000–3.000 U/min typisch. Höhere Drehzahlen bergen die Gefahr einer Wärmeentwicklung, niedrigere Drehzahlen können zu einer schlechten Oberflächengüte führen.

- Vorschubgeschwindigkeit: Für einflügelige Schaftfräser sind 0,05–0,15 mm/Zahn (Spanabnahme) effektiv. Bei einem zweischneidigen Fräser sorgt ein Vorschub von ≈0,08–0,12 mm/Zahn für ein ausgewogenes Verhältnis zwischen Span Größe und Werkzeugkontakt.

- Schnitttiefe (DOC): Halten Sie die DOC gering – 0,5–1,0 mm pro Durchgang beim Profilieren des Außendurchmessers der Stange. Begrenzen Sie die DOC beim Nuten auf die Hälfte des Fräserdurchmessers, um die Schnittkräfte zu reduzieren.

4. Kühlung und Spanabfuhr

- Trockenfräsen bevorzugt: Gleiche Gründe wie beim Drehen. Die Späne sollten umgehend entfernt werden; Druckluft direkt auf die Schneidzone ist wirksam.

- Minimale Schmierung: Bei Bedarf verhindert ein feiner Nebel aus wasserlöslichem Öl ein Verschmieren, aber Vorsicht: PTFE nimmt Feuchtigkeit langsam auf, was zu Maßänderungen führen kann.

5. Typische Fräsbearbeitungen

- Profilieren: Erzeugen von Keilnuten, Nuten oder Profilen entlang der Stange. Achten Sie darauf, dass die Stange an beiden Enden ausreichend abgestützt ist, oder verwenden Sie einen Reitstock, um ein Durchbiegen zu verhindern.

- Schlitzen: Um radiale Schlitze oder Umfangsrillen zu erzeugen, verwenden Sie einen schmalen Fräser (z. B. 3 mm–5 mm) mit langsamen Vorschubgeschwindigkeiten (≈0,1 mm/Zahn) und geringer Eintauchtiefe (≈0,5 mm). Um die endgültige Tiefe zu erreichen, sind möglicherweise mehrere Durchgänge erforderlich.

- Planen und Rechtwinkligstellen: Wenn die Stirnseiten der Stange gedreht wurden, kann durch leichtes Planen in einer Fräsmaschine die Ebenheit und Rechtwinkligkeit der Enden verbessert werden – verwenden Sie dabei eine minimale Schnitttiefe (≈0,2 mm) und einen moderaten Vorschub (≈0,2 mm/Zahn).

PTFE-Stäben Bohren

Das Bohren von Löchern in PTFE-Stäben ist üblich für Anwendungen wie Flüssigkeitsanschlüsse, Befestigungselemente oder Sensordurchführungen. Um ein sauberes, gratfreies Loch zu erzielen, sind eine geeignete Bohrergeometrie, Drehzahlen und Anstellwinkel erforderlich.

1. Auswahl des Bohrers

- Standard-Spiralbohrer: Hochgeschwindigkeitsstahlbohrer (HSS) mit polierten Schneiden sind ausreichend. Für eine bessere Spanabfuhr sollten Bohrer mit parabolischen Schneiden in Betracht gezogen werden.

- Spezialbohrer für PTFE: Ein Bohrer mit leicht gespaltener Spitze (135°) reduziert den Vorschub und zentriert genauer, sodass Bohrungen auf weichen Oberflächen ohne Verlaufen beginnen können.

- Durchmesserüberlegungen: Bei Bohrungen unter 6 mm ist ein Schockbohrverfahren unerlässlich; größere Durchmesser können in mehreren Schritten gebohrt werden.

2. Werkstückspannung

- Zentrieren der Bohrung: Verwenden Sie einen Vorbohrer (z. B. mit 60°-Spitze) oder einen Zentrierbohrer, um eine kleine Vertiefung zu erzeugen, die verhindert, dass der Hauptbohrer über die PTFE-Oberfläche wandert. Da PTFE weich ist, verringert eine leichte Berührung – langsamer Vorschub und geringer Druck – während des Vorbohrens das Ausreißen.

- Unterlage: Legen Sie eine Opferunterlage (z. B. Holz oder weiches Aluminium) unter die Stange, um den Austritt des Bohrers zu stützen, ein Ausreißen zu verhindern und eine saubere Rückseite zu gewährleisten.

- Schraubstock mit weichen Backen: Spannen Sie die Stange in einer Bohrmaschine oder Fräsmaschine in weichen Backen oder zwischen gepolsterten Backen ein. Zu festes Spannen kann zu Verformungen führen; wenden Sie nur so viel Kraft an, dass ein Drehen verhindert wird.

3. Schnittparameter

- Spindeldrehzahl: Hohe Drehzahlen – 1.500–2.500 U/min für Bohrdurchmesser bis 10 mm – tragen zu sauberen Bohrungen bei. Bei niedrigeren Drehzahlen besteht die Gefahr, dass lange Späne entstehen, die in den Nuten hängen bleiben.

- Vorschubgeschwindigkeit: Ein Vorschub von 0,05–0,12 mm/U verhindert das Verkleben der Späne. Ein zu niedriger Vorschub führt zu Reibung und Schmelzen, ein zu hoher Vorschub kann dazu führen, dass die Sonde durch das Loch gezogen wird.

- Peck-Bohrstrategie: Ziehen Sie den Bohrer alle 2–3 mm des Eintauchens zurück, um Späne zu brechen und die Nuten zu reinigen. Das Peck-Bohren reduziert die Wärmeentwicklung und verhindert, dass Späne an den Lochwänden verschmieren.

4. Lochqualität und Endbearbeitung

- Reiben: Um präzise Lochdurchmesser und eine hervorragende Oberflächengüte (<1 µm Ra) zu erzielen, kann ein leichter Schlichtreibahle verwendet werden. Betreiben Sie den Reibahle mit mäßiger Drehzahl (≈1.000 U/min) und sehr geringem Vorschub (≈0,02 mm/U).

- Anfasen: Nach dem Bohren fasen Sie den Ein- und Austritt der Bohrung mit einem kleinen Senker (82°–90°) an, um Grate zu entfernen und glatte Kanten zu gewährleisten.

- Entgraten: PTFE-Späne können an den Lochkanten haften bleiben. Mit einer Bürste oder Druckluft können Sie die Rückstände entfernen. Bei Bedarf können Sie mit einem Entgratungswerkzeug mit kleinem Schaber die restlichen Grate vorsichtig entfernen, ohne das Material zu beschädigen.

Bewährte Verfahren und häufige Herausforderungen

- Dimensionsstabilität: Nach der Bearbeitung können PTFE-Teile im Laufe der Zeit ein leichtes Kriechen aufweisen. Bei engen Maßtoleranzen (±0,05 mm oder besser) sollten Bearbeitungszugaben berücksichtigt und kritische Maße nach einer Ausgleichszeit (24–48 Stunden) bei Raumtemperatur endgültig festgelegt werden.

- Werkzeugverschleißüberwachung: Obwohl PTFE weich ist, können Werkzeugkanten eher durch Reiben als durch Schneiden stumpf werden. Überprüfen Sie die Schneidkanten regelmäßig – stumpfe Kanten erhöhen die Reibung, die Wärmeentwicklung und das Verschmieren.

- Reinigung des Werkstücks: PTFE-Späne und -Staub können elektrostatisch haften bleiben. Verwenden Sie zum Entfernen der Späne eine weiche Bürste oder Druckluft. Vermeiden Sie das Abwischen mit Lösungsmitteln, da Lösungsmittelrückstände die Endanwendung beeinträchtigen können.

- Vermeidung von Wärmeentwicklung: Eine ständige Überwachung der Schnittstelle zwischen Werkzeug und Werkstück ist unerlässlich. Wenn die PTFE-Oberfläche Glanz oder Brandspuren aufweist, reduzieren Sie die Geschwindigkeit, erhöhen Sie den Vorschub oder verkürzen Sie die Kontaktzeit.

- Spannvorrichtungen für komplexe Merkmale: Für Merkmale wie mehrachsige Profile oder abgewinkelte Bohrungen sind möglicherweise spezielle Vorrichtungen oder 4- bis 5-Achsen-CNC-Einrichtungen erforderlich. Achten Sie auf eine feste Klemmung und erwägen Sie gegebenenfalls den Einsatz von Vakuumvorrichtungen.

- Oberflächengüte: Für Gleit- oder Dichtflächen ist eine geringe Oberflächenrauheit – typischerweise Ra 0,4 µm bis 0,8 µm – erwünscht. Erreichen Sie dies durch den Einsatz scharfer Werkzeuge, flacher Schlichtschnitte und minimaler Vibrationen.